Por Bennie Kennedy

Los condensadores de corrección del factor de potencia permiten reducir los costes energéticos al evitar las tarifas premium que los servicios públicos aplican cuando el factor de potencia cae por debajo de los valores especificados. Las instalaciones normalmente instalan estos condensadores cuando las cargas inductivas causan problemas con el factor de potencia. Los bancos de condensadores normalmente proporcionan años de servicio, pero deben inspeccionarse regularmente para estar seguros de que funcionan correctamente. Problemas tales como conexiones sueltas, fusibles fundidos o condensadores con fallos, pueden reducir la cantidad de corrección energética disponible y, en casos extremos, incluso causar un fallo total del sistema o un incendio. Este artículo describe cómo inspeccionar los condensadores de corrección del factor de potencia y evitar estos problemas.

¡La seguridad es lo primero!

Los condensadores son dispositivos de almacenamiento de energía que pueden suministrar una descarga letal incluso después de que estar desconectados de la alimentación. La mayoría de condensadores van equipados con un circuito de descarga; no obstante, cuando este falla, existe el peligro de que se produzca una descarga eléctrica durante un tiempo prolongado. Cuando es necesario hacer pruebas con la tensión aplicada, debe trabajar con sumo cuidado. El mantenimiento del banco de condensadores requiere una formación específica sobre ese equipo, sobre su aplicación y sobre la tarea que se espera que usted lleve a cabo. Además, debe usar el equipo de protección personal correspondiente (EPP) según la NFPA 70E.

Al trabajar con circuitos de transformadores de corriente (CT), existen otros peligros intrínsecos con componentes como, por ejemplo, el cableado y los bloques de cortocircuito. El CT en sí mismo se ubica normalmente en el conmutador principal, no en la carcasa del banco de condensadores. Incluso tras desconectar el banco de condensadores de la corriente, existe peligro de descargas eléctricas procedentes del cableado del CT. Si el circuito del CT está abierto cuando hay mucha carga en el conmutador principal, el CT puede desarrollar una tensión letal en todos sus terminales.

¿Qué es el factor de potencia?

El factor de potencia se define como la relación porcentual entre la potencia real, medida en kilovatios (kW), y la potencia aparente, medida en kilovoltamperios (kVA). La potencia aparente es el requisito total que una instalación determina que necesita recibir de los servicios públicos para obtener tensión y corriente, sin tener en cuenta si funciona bien o no. Los servicios públicos normalmente aplican una cuota superior cuando el factor de potencia cae por debajo de cierto nivel, a menudo del 90 %.

Potencia real (KW) / potencia aparente (KVA) = factor de potencia

50 KW / 52 KVA = 0,96 (buen estado del factor de potencia del 96 %)

50 KW / 63 KVA = 0,79 (mal estado del factor de potencia del 79 %)

La inductancia del motor es la causa más habitual de un mal factor de potencia y el problema solo aumenta cuando los motores no están cargados a capacidad plena. Las corrientes de armónicos que se reflejan en los sistemas también reducen el factor de potencia.

Medir el factor de potencia requiere disponer de un medidor que pueda medir la tensión, la corriente, la potencia y la demanda de manera simultánea durante, como mínimo, el periodo de un segundo. Un multímetro digital no puede efectuar todas estas mediciones, pero un analizador de calidad eléctrica como el dispositivo 43B de Fluke, si se usa con una pinza de corriente, medirá todos estos elementos de manera ininterrumpida en el tiempo y creará una imagen precisa del consumo energético. Los registradores de energía, otro tipo de herramienta de calidad de la energía eléctrica, pueden llevar a cabo un estudio de la carga durante 30 días y proporcionar un mejor entendimiento del factor de potencia y de otros parámetros, a lo largo del tiempo.

Un factor de potencia bajo puede corregirse al añadir condensadores de corrección del factor de potencia al sistema de distribución energético de las instalaciones. Esto se cumple mejor a través de un controlador automático que enciende y apaga condensadores, y a veces reactores. Las aplicaciones más básicas hacen uso de un banco fijo de condensadores.

En condiciones normales, los condensadores deberían funcionar sin ningún problema durante muchos años. Sin embargo, cuando se dan corrientes de armónicos, temperaturas ambientales altas o mala ventilación, pueden producirse fallos prematuros en los condensadores de corrección y en los circuitos relacionados. Estos fallos pueden causar aumentos sustanciales de los gastos en energía y, en casos extremos, incluso crear situaciones potenciales de incendios o explosiones. Por tanto, es importante que los condensadores de corrección del factor de potencia se inspeccionen de manera periódica para estar seguros que funcionan debidamente. La mayoría de fabricantes publican boletines de mantenimiento en sus sitios web. El intervalo de mantenimiento preventivo que normalmente recomiendan es de dos veces por año.

Inspecciones con una cámara de infrarrojos

La herramienta más útil para evaluar los bancos de condensadores es una cámara termográfica. El sistema debe conectarse al suministro eléctrico durante, como mínimo, una hora antes de probarse. Para empezar, debe comprobarse la pantalla del controlador para determinar si todas las etapas están conectadas. A continuación, conviene verificar que los ventiladores de refrigeración funcionan correctamente. Realice un examen de infrarrojos de la carcasa antes de abrir las puertas. Y, a partir de su evaluación de arcos eléctricos, utilice el equipo de protección personal adecuado.

Examine la alimentación y controle el cableado usando la cámara termográfica en busca de conexiones sueltas. Una evaluación térmica le permitirá identificar una mala conexión al mostrar un aumento de la temperatura debido a una resistencia adicional en el punto de conexión. Una conexión en buen estado debe indicar no más de 20 grados por encima de la temperatura ambiental. En los puntos de conexión, debe haber poca diferencia, o ninguna, en la temperatura entre fases o entre bancos.

Una evaluación con infrarrojos detectará un fusible fundido al realzar las diferencias de temperatura entre uno fundido y uno en buen estado. Un fusible fundido en un estadio de bancos de condensadores reduce la cantidad de corrección disponible. Algunas unidades van equipadas con indicadores de fusibles fundidos mientras que otras no. Si detecta que hay un fusible fundido, desconecte el banco entero y determine qué es lo ha causado que el fusible se haya fundido. Algunas de las causas habituales son condensadores en mal estado, problemas con el reactor o conexiones defectuosas en las conexiones de los fusibles en línea, conexiones de los fusibles cargados o las pinzas de los fusibles.

Observe las diferencias de temperatura en cada uno de los condensadores. Si un condensador no es necesario o no está conectado en el momento de examinarlo, debería estar frío. Asimismo, recuerde que la temperatura de los componentes podría ser más alta que en las partes superiores debido a la convección. Pero si, según el controlador, todos los estadios están conectados, en ese caso, la diferencia de temperatura normalmente indicaría que hay un problema. Por ejemplo, una presión alta puede hacer que el interruptor de la presión interna del condensador se active antes que el fusible externo, de tal manera que ello extraiga el condensador del circuito sin previo aviso.

Mediciones de corriente

Como parte del mantenimiento preventivo, deben tomarse y registrarse la medición de la corriente en las tres fases de cada etapa mediante un multímetro y una pinza para la corriente. Utilice también el multímetro para medir la entrada de la corriente en el controlador desde el transformador de corriente en el conmutador principal, usando una pinza para la corriente alrededor del conductor auxiliar del CT. Son necesarios algunos cálculos para poder convertir el valor obtenido de la corriente al valor real que existe en el conmutador principal. Si el valor que se lee en el transformador de corriente es de entre 3.000 A y 5 A, y su resultado es de 2 A, la corriente real es de . Asimismo, mida la corriente que pasa por el interruptor que alimenta el banco de condensadores para comprobar si hay algún desequilibrio entre las fases cuando todos los estadios estén conectados. Mantenga un registro de todas las lecturas para tener una referencia de las lecturas que se tomen en una fecha posterior.

Mediciones de la capacidad

Antes de medir la capacidad, desconecte el banco de condensadores y espere el periodo que se especifica en el boletín de servicio del fabricante. Con el equipo de protección personal correspondiente, confirme con un medidor de la clasificación adecuada que no haya CA en esos momentos. Siga los procedimientos de bloqueo o etiquetado de sus instalaciones. Usando un medidor de CC adecuado para la tensión que desea probar, establézcalo en 1000 V CC y pruebe cada estadio entre fases y la conexión de toma a tierra. No debería haber tensión. La presencia de tensión indica que es posible que el condensador no esté descargado. Si no se detecta tensión, mida la capacidad con el medidor y compare la lectura con las especificaciones del fabricante para cada estadio.

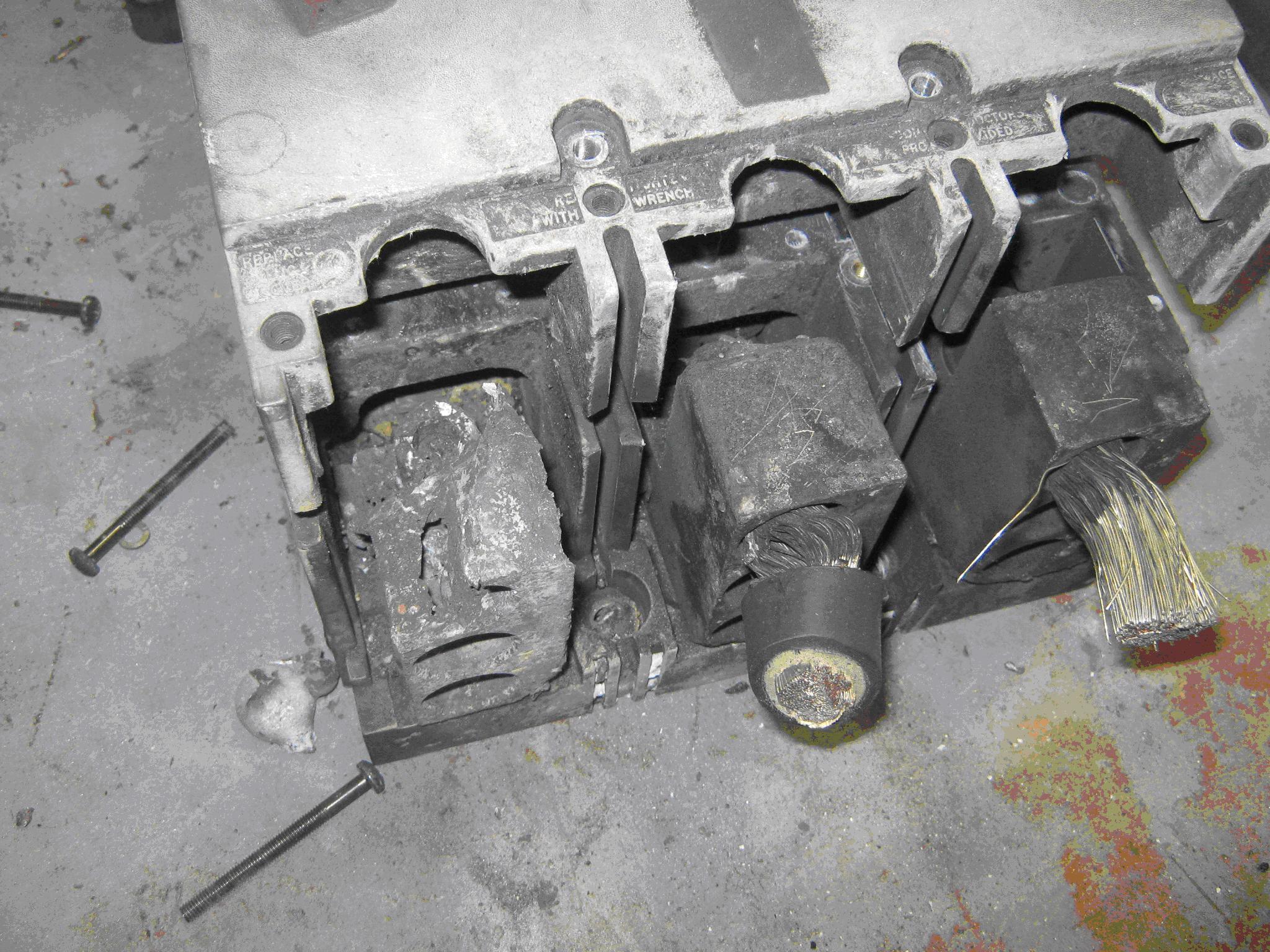

Inspección visual y limpieza

Efectúe también una inspección visual completa. Busque componentes que se hayan descoloreado, condensadores abultados o con fugas, o signos de calentamiento o humedad. Limpie o sustituya los filtros de los ventiladores de refrigeración. Limpie las unidades que contengan vacíos (para ello, no use nunca aire comprimido). Antes de volver a conectar los condensadores, lleve a cabo una prueba de integridad de aislamiento desde el bus entre fases y la fase a la toma de tierra. El interruptor o los fusibles de la línea del transformador de potencia deben eliminarse para evitar lecturas erróneas entre fases. Los condensadores de corrección del factor de potencia se han diseñado para proporcionar años de servicio si se lleva el mantenimiento adecuado de acuerdo con las instrucciones del fabricante. Inspeccionar los bancos de condensadores de manera regular ofrece la seguridad de saber que están funcionando debidamente, al tiempo que repercute en un ahorro anticipado del coste energético.