Bei vielen Prozessen in Industrie und Handel spielt die Temperatur eine entscheidende Rolle. Beispiele hierfür sind die Überwachung von Kochtemperaturen bei der Nahrungsmittelverarbeitung, Messung der Temperatur von geschmolzenem Stahl in einem Walzwerk, Überprüfung der Temperatur in einem Kühllager oder in einer Kühlanlage oder die Temperaturregelung in den Trocknungsräumen eines Papierherstellers.

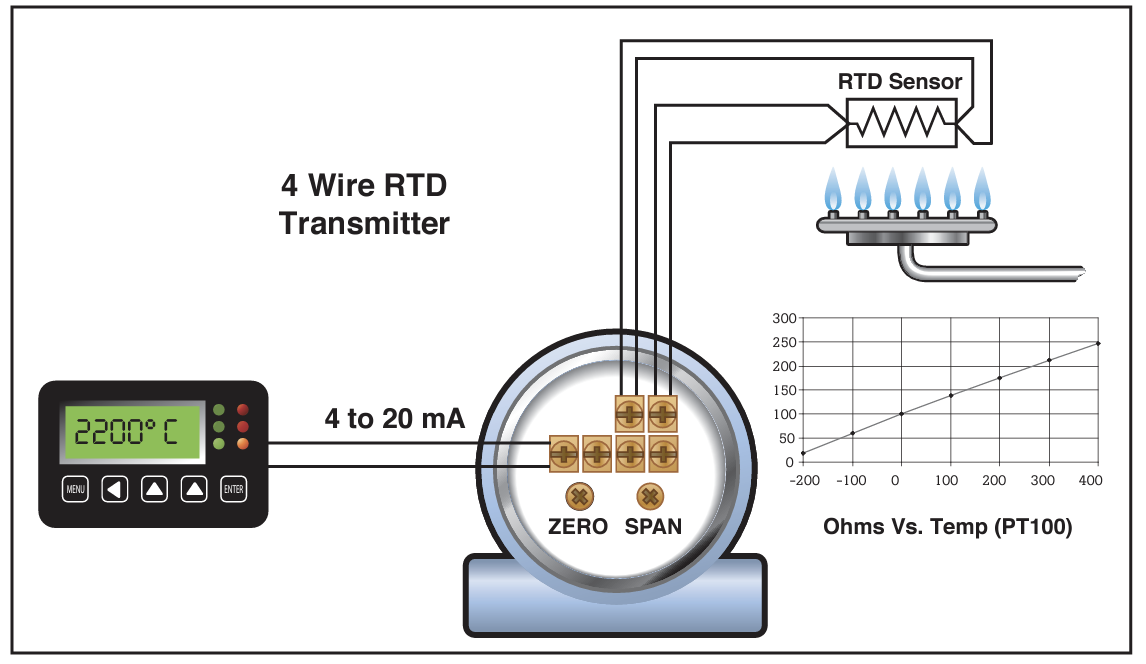

Ein Temperaturtransmitter nutzt einen Sensor zur Erfassung der Temperatur und regelt anschließend eine 4-20-mA-Rückkopplungsschleife zu einem Regelelement, mit dem die Temperatur (Abb. 1) beeinflusst wird. Das Regelelement könnte aus einem Ventil bestehen, das sich öffnet oder schließt, sodass mehr Dampf zu einem Heizprozess oder mehr Brennstoff zu einem Brenner gelangt. Die häufigsten Arten von Temperatursensoren sind Thermoelemente (TE) und Widerstandsthermometer (RTDs).

So kalibrieren Sie einen Transmitter mit Thermoelementeingang

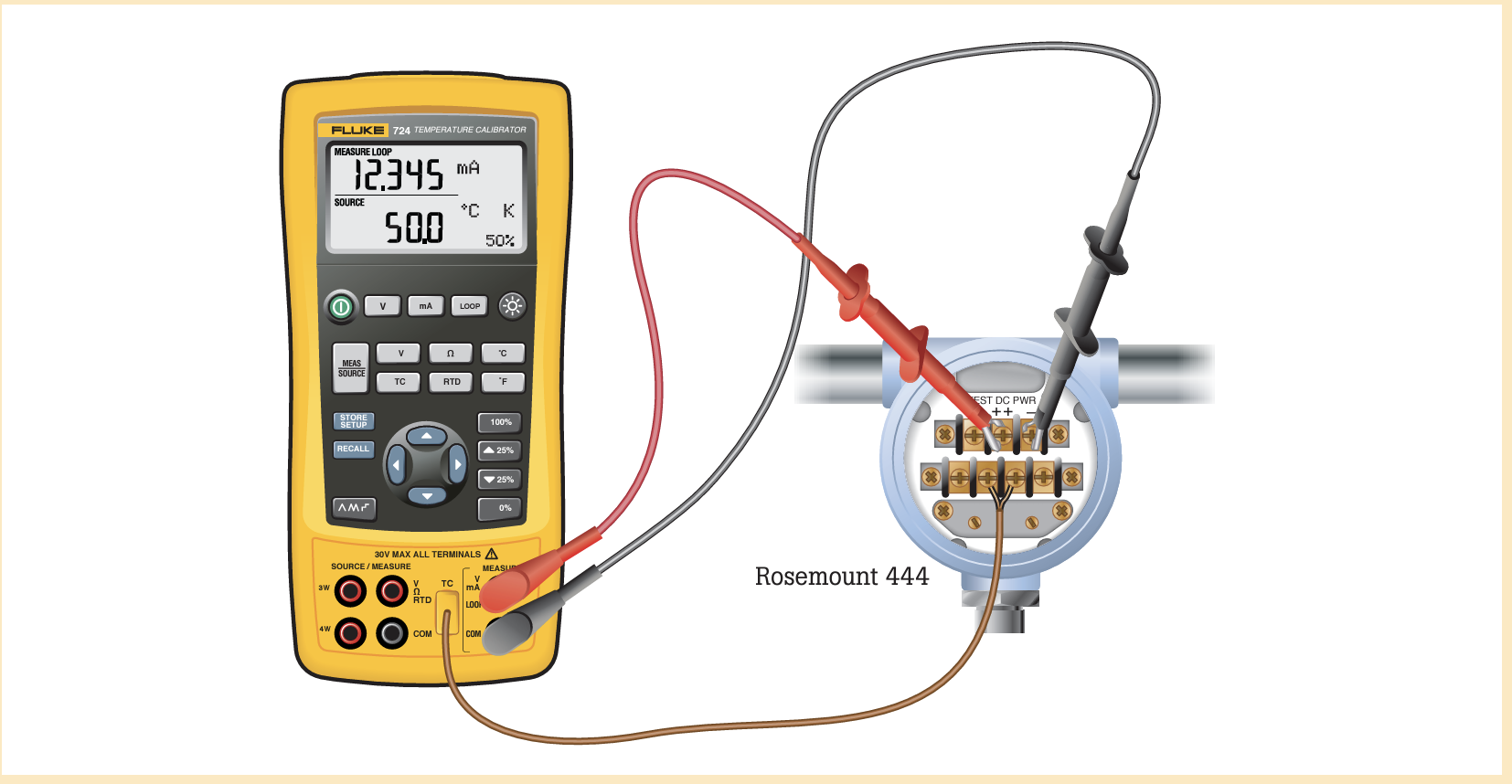

Der Temperaturkalibrator Fluke 724 bietet drei Funktionen, die zur Kalibrierung eines Temperaturtransmitters notwendig sind. Sie können eine Temperatur simulieren, die Stromschleife speisen und den entstehenden Ausgangsstrom messen. Das folgende Beispiel zeigt, wie Sie einen Transmitter für ein Thermoelement Typ K kalibrieren, der für einen Bereich von 0 °C bis 150 °C ausgelegt ist und einen Ausgangsstrom von 4 bis 20 mA erzeugt.

Einrichtung des Kalibrators

- Messleitungen des 724 wie abgebildet an den Thermoelement-Transmitter anschließen. Das Ausgangssignal an den ThermoelementAnschlüssen am 724 simuliert dem Transmitter ein Temperatureingangssignal. Über die rote und blaue Messleitung wird der Transmitter mit Strom versorgt und der zum Transmitter fließende Strom gemessen, der durch Temperaturänderungen entsteht.

- Den Kalibrator 724 einschalten. Die mA- und die LOOP-Taste drücken, um bei angelegter 24-V-Schleifenspannung den Strom in Milliampere zu messen.

- Die MEAS/SOURCE-Taste drücken, bis im unteren Teil der Anzeige des 724 der SOURCE-Modus angezeigt wird.

- Die TC-Taste drücken, bis Thermoelement-Typ K angezeigt wird.

- Zur Anzeige in Grad Celsius die °C-Taste drücken.

- Im Kalibrator den Nullpunkt für diese Messung festlegen. Hierzu die Anzeige zunächst auf 0,0 °C stellen. Der Ausgangswert kann mit der Nach-oben- und Nach-untenPfeiltaste verändert werden. Mit der Nach-links und Nach-rechtsPfeiltaste können Sie steuern, welcher Dekadenwert der Anzeige geändert wird. Wenn der Wert „0,0“ angezeigt wird, die „0 %“-Taste am 724 drücken und darauf achten, dass unten rechts an der Anzeige der Wert „0 %“ angezeigt wird. Damit ist der Nullpunkt für diese Messung festgelegt.

- Bereichsendwert im Kalibrator einstellen. Die Anzeige auf den bei der Kalibrierung gewünschten Bereichsendwert einstellen. Bei diesem Beispiel sollen 150 °C angezeigt werden. Die „100 %“-Taste drücken und darauf achten, dass unten rechts an der Anzeige der Wert „100 %“ angezeigt wird. Damit ist der Bereichsendwert für die Kalibrierung festgelegt.

Messungen am Prüfling wie vorgefunden ("As found")

Sobald Sie die vorherigen Schritte abgeschlossen haben, können Sie mit der Durchführung eines „Wie gefunden“-Tests oder der Daten, die zeigen, wo sich das Instrument jetzt befindet, fortfahren.

- . Die „0 %“-Taste drücken. Die anliegende Temperatur und den entsprechenden mA-Messwert notieren.

- Die „25 %↑“-Taste zweimal drücken. Die anliegende Temperatur und den entsprechenden mA-Messwert notieren

- . Die „100 %“-Taste drücken. Die anliegende Temperatur und den entsprechenden mA-Messwert notieren

- . Die Fehler zu jedem der drei Punkte mit der folgenden Formel berechnen:

FEHLER = ([(I-4)/16]-[T/T-SPANNE])*100

Das unten stehende Beispiel für die Berechnung des Fehlers zeigt, wie die Formel auf notierte Werte anzuwenden ist

wobei Fehler in % der Spanne angegeben wird,

I der notierte mA-Messwert ist,

T die notierte Temperatur und,

T-SPANNE die Spanne der Eingangstemperatur ist (100 % - 0 %). - Wenn die berechneten Fehler kleiner als die angegebene Gerätetoleranz sind, hat der Transmitter die „As found“- Prüfung bestanden. Bei nicht bestandener Prüfung die erforderliche Justage vornehmen.

Justage des Transmitters

Sobald Sie wissen, wo sich das Instrument gerade befindet, können Sie mit der Justierung fortfahren.

- Die „0 %“-Taste drücken, um die entsprechende Temperatur für einen Ausgangswert von 4 mA zu erzeugen. Am Nullpunktpotenziometer justieren, bis der Stromwert 4,00 mA beträgt.

- Die „100 %“-Taste drücken, um die entsprechende Temperatur für einen Ausgangswert von 20 mA zu erzeugen. Am Potenziometer für die Messspanne justieren, bis der Stromwert 20,00 mA beträgt. Die „0 %“-Taste erneut drücken und am Nullpunktpotenziometer falls notwendig erneut justieren, um ein Ausgangssignal von 4,00 mA zu erreichen.

Messungen am Prüfling nach der Justage ("As left")

Die Schritte 8 bis 12 wiederholen, um den Arbeitsablauf zur vollständigen Kalibrierung des Temperaturtransmitters abzuschließen.

Beispiel für die Berechnung des Fehlers eines Temperaturtransmitters

| mA-Messung | vorgegebene Temperatur | Temperaturspanne | Formel | Fehler in % |

| 4.02 | 0°C | 150°C | ([4.02-4)/16]-[0/150])*100 | 0.1250 |

| 11.95 | 75°C | 150°C | ([11.95-4)/16]-[75/150])*100 | -0.3125 |

| 20.25 | 150°C | 150°C | ([20.25-4)/16]-[150/150])*100 | 1.5625 |

Simulation von Temperatursignalen, dokumentierte Überprüfung von Anzeigen

Das Betriebsverhalten einer Temperaturanzeige kann überprüft werden, indem ein kalibriertes Signal an den Sensoreingang angelegt und die Ergebnisse aufgezeichnet werden. Mit Kalibratoren der Serie 750 lässt sich das Betriebsverhalten der Anzeigevorrichtung dokumentieren. Zu diesem Zweck muss der Anzeigewert mithilfe des Tastenfeldes eingegeben werden.

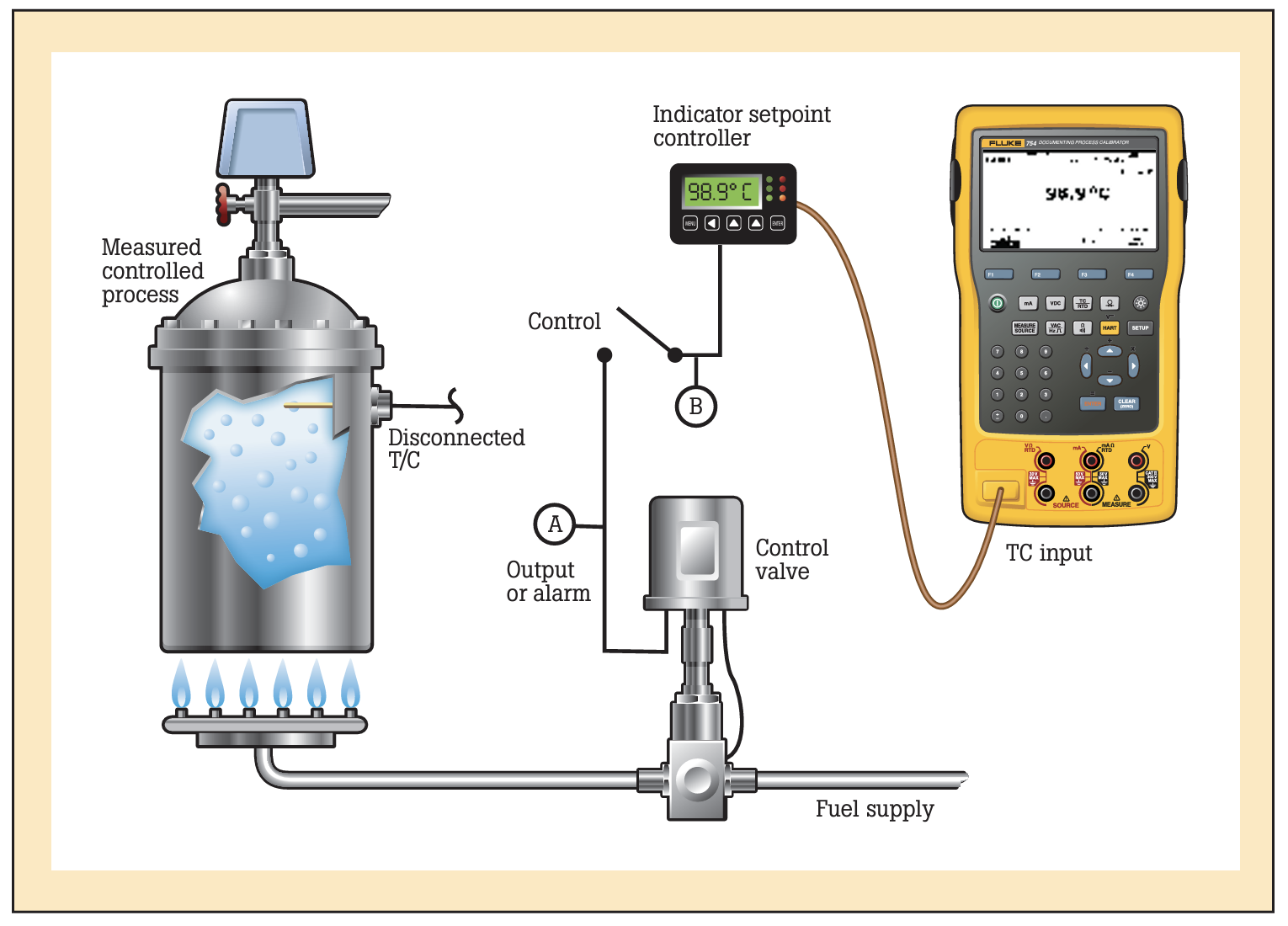

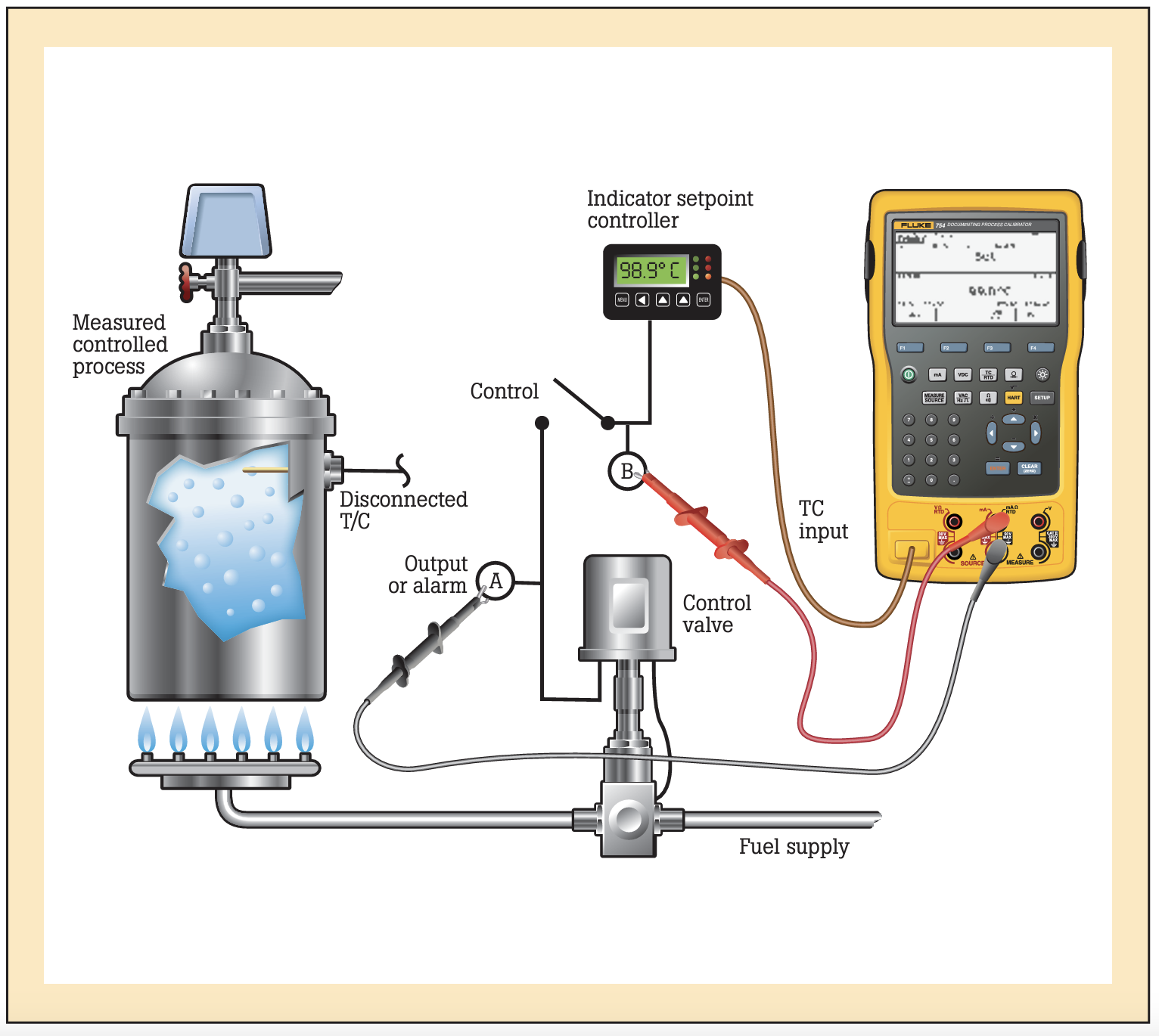

Überprüfen von Thermostat- oder Temperaturreglern

Das Betriebsverhalten eines Thermostat- oder Temperaturreglers kann ermittelt werden, indem die Ausgänge gemessen werden, während am Eingang ein Temperatursignal anliegt. Bei diesem Beispiel verändert ein Kalibrator der Serie Fluke 750 das Eingangssignal, während gleichzeitig das Schließen des Kontakts am Ausgang überwacht wird. Der Kalibrator dokumentiert anschließend den Einstellpunkt, den Reset-Punkt und die tote Zone (Hysterese).

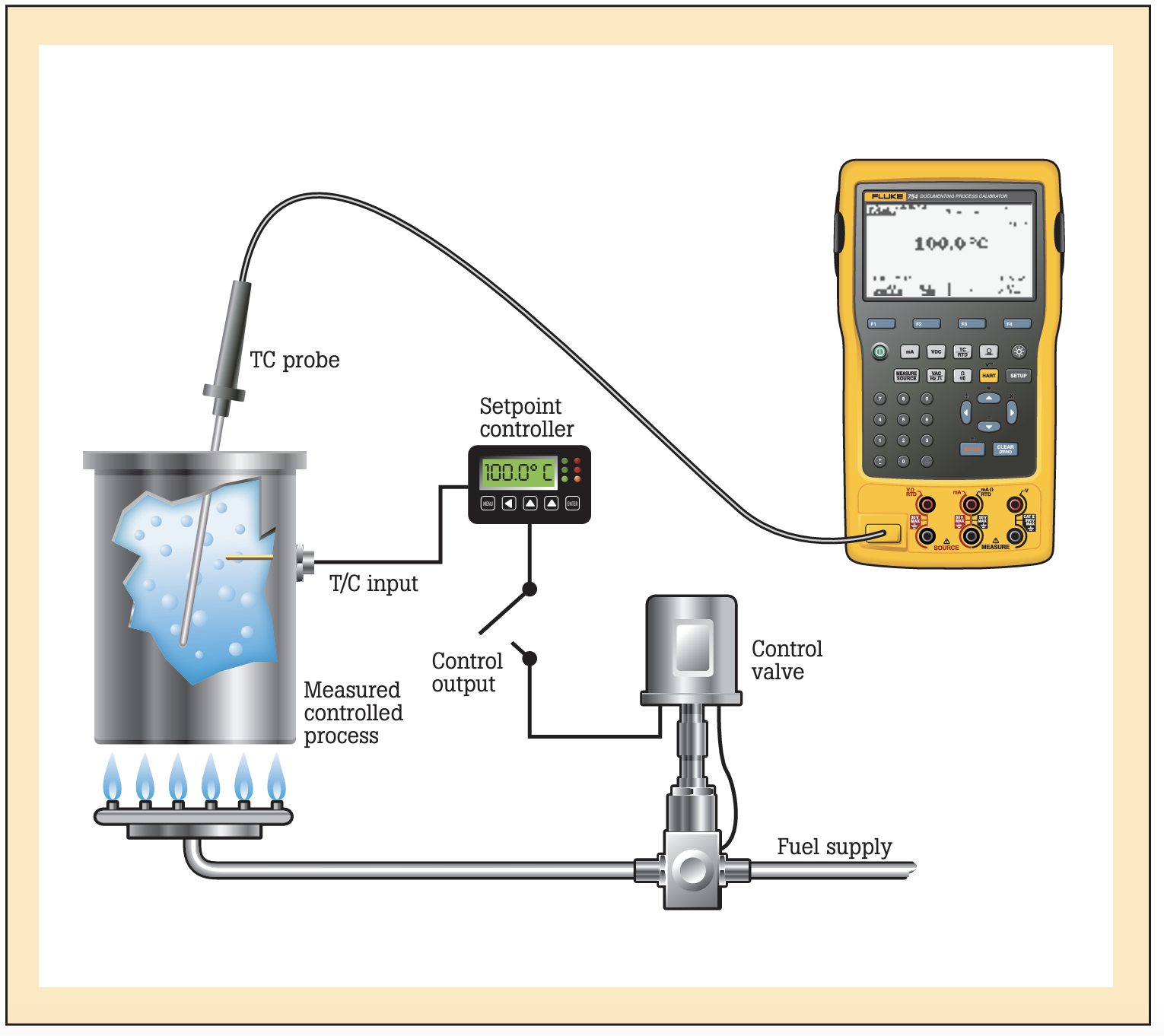

Temperaturmessung

Prozesstemperaturen können mit einem Temperaturkalibrator oder einem Digitalthermometer überprüft werden. Bei diesem Beispiel können sowohl der Regler/die Anzeige als auch der zugehörige Eingangssensor bei Betriebstemperatur des Prozesses überprüft werden.

Hochgenaue Temperaturmessung mit RTDs

Verwenden Sie zur Erhöhung der Genauigkeit von Temperaturmessungen den Multifunktions-Prozesskalibrator Fluke 726 in Verbindung mit charakterisierten RTD-Fühlern.

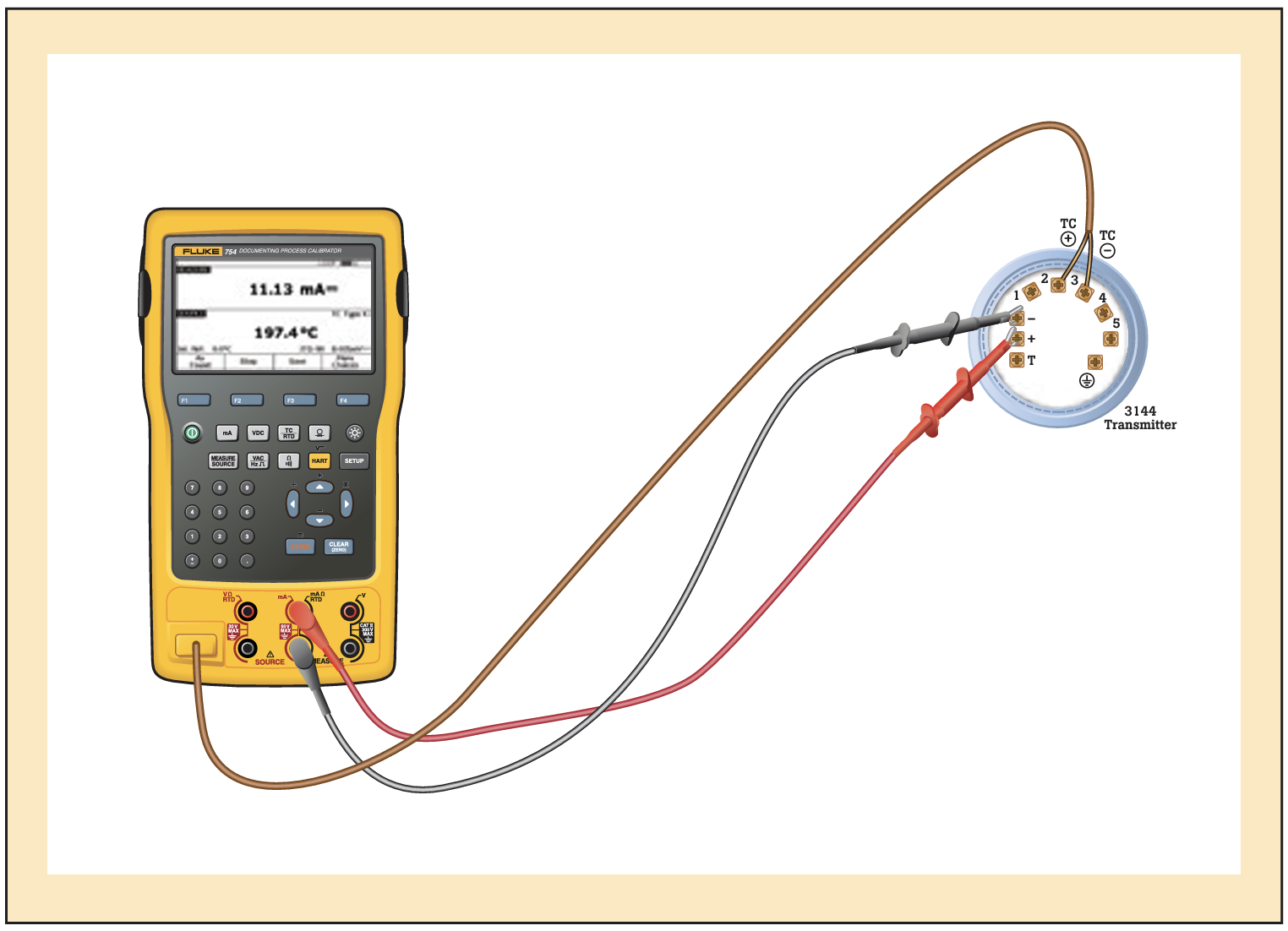

Kalibrierung eines HART-Temperaturtransmitters

Wenn ein „intelligenter“ HART-Transmitter außerhalb der Toleranz ist, ist eine digitale Justage erforderlich. Zu dieser Justage sind ein Kalibrator und ein Digital-Konfigurationstool erforderlich. Der Fluke 754 ist in Verbindung mit einem RosemountTemperaturtransmitter 3144 HART dargestellt. Bei dieser Konfiguration legt der 754 ein Thermoelement-Simulationssignal an und misst den mA-Ausgang und die digitale Prozessvariable. Bei erforderlicher Justage können Sensor Trim, Output Trim und die Bereichseinstellung mit dem Fluke 754 durchgeführt werden.

Beseitigen von Fehlern bei Temperatursensoren

Außer der Erzeugung einer Spannung oder Simulation eines Widerstandswertes zur Überprüfung von Temperaturtransmittern oder Temperaturreglern müssen Sie auch Thermoelemente oder RTDs überprüfen. Dies ist besonders wichtig bei Geräten, die die Produkt- oder Prozessqualität beeinträchtigen, wenn sie nicht den technischen Daten entsprechen. Es gibt mehrere Gründe, aus denen Sie eine rückführbare Kalibrierung inklusive des Sensors benötigen:

- Beseitigung von bis zu 75 % der Fehler bei einer Prozessmessung

- Einhaltung der Vorschriften zum Gesundheits-, Arbeits- und Umweltschutz und weiterer staatlicher Vorschriften

- Einhaltung von Qualitätsnormen wie zum Beispiel der ISO 9000, die die regelmäßige Kalibrierung aller qualitätsrelevanten Geräte verlangt

- Senkung der Ausschussquote und Erhöhung der Produktivität

- Einhaltung von Kundenverträgen, in denen die Rückführbarkeit auf nationale Normale vereinbart ist

- Sicherheit, dass festgelegte Fehlergrenzwerte bei Messungen nicht überschritten werden, wenn Geräte ausgetauscht werden

Kalibrierung bzw. Überprüfung einzelner Temperatursensoren

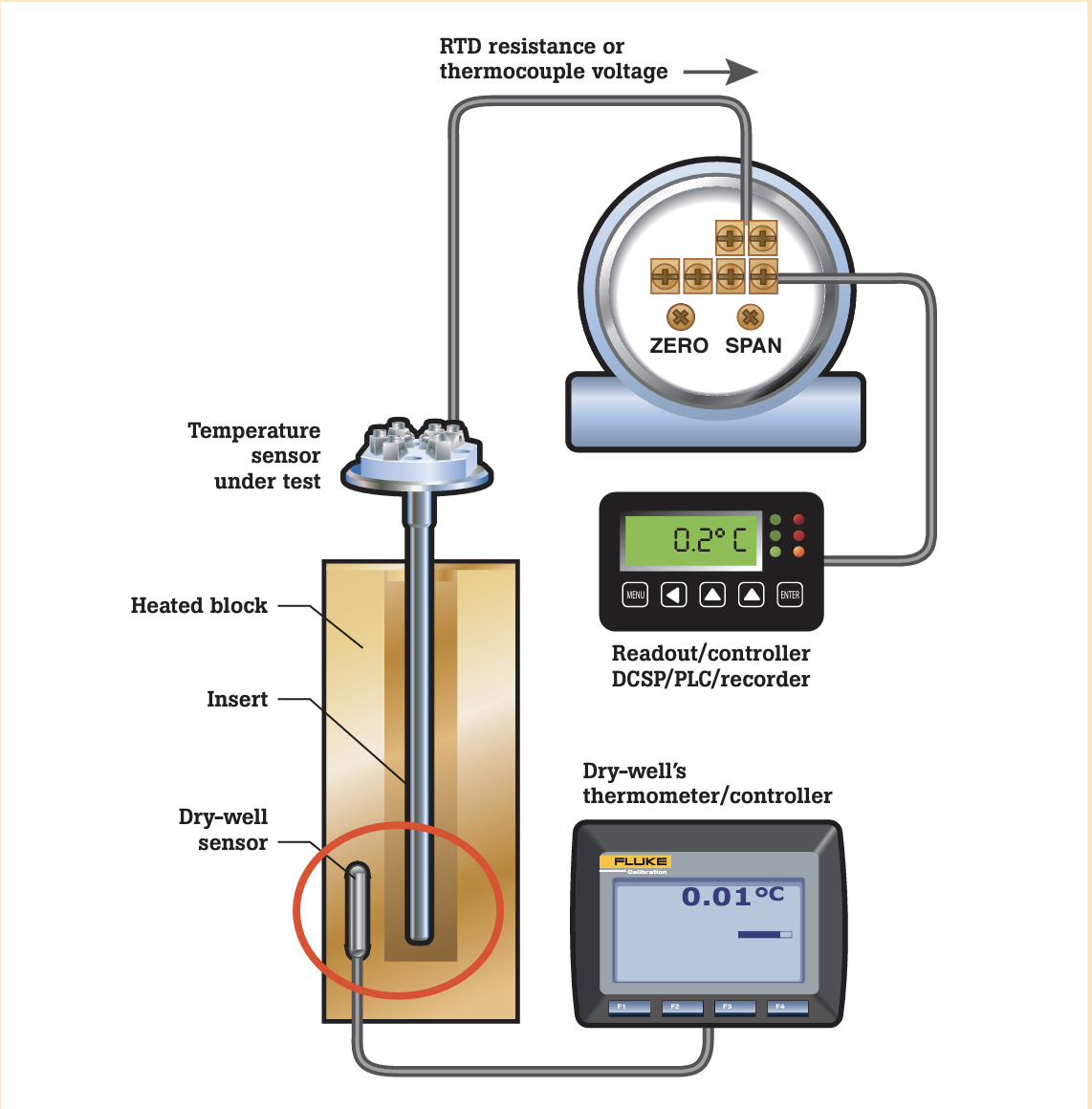

Bei einem weiteren verbreiteten Verfahren wird das RTD oder Thermoelement vom Regelkreis getrennt. Anschließend wird überprüft, ob bei jedem Temperatursollwert der Widerstand des RTD oder die Spannung des Thermoelements den erwarteten Fehlergrenzwerten bei jeder Temperatur entspricht.

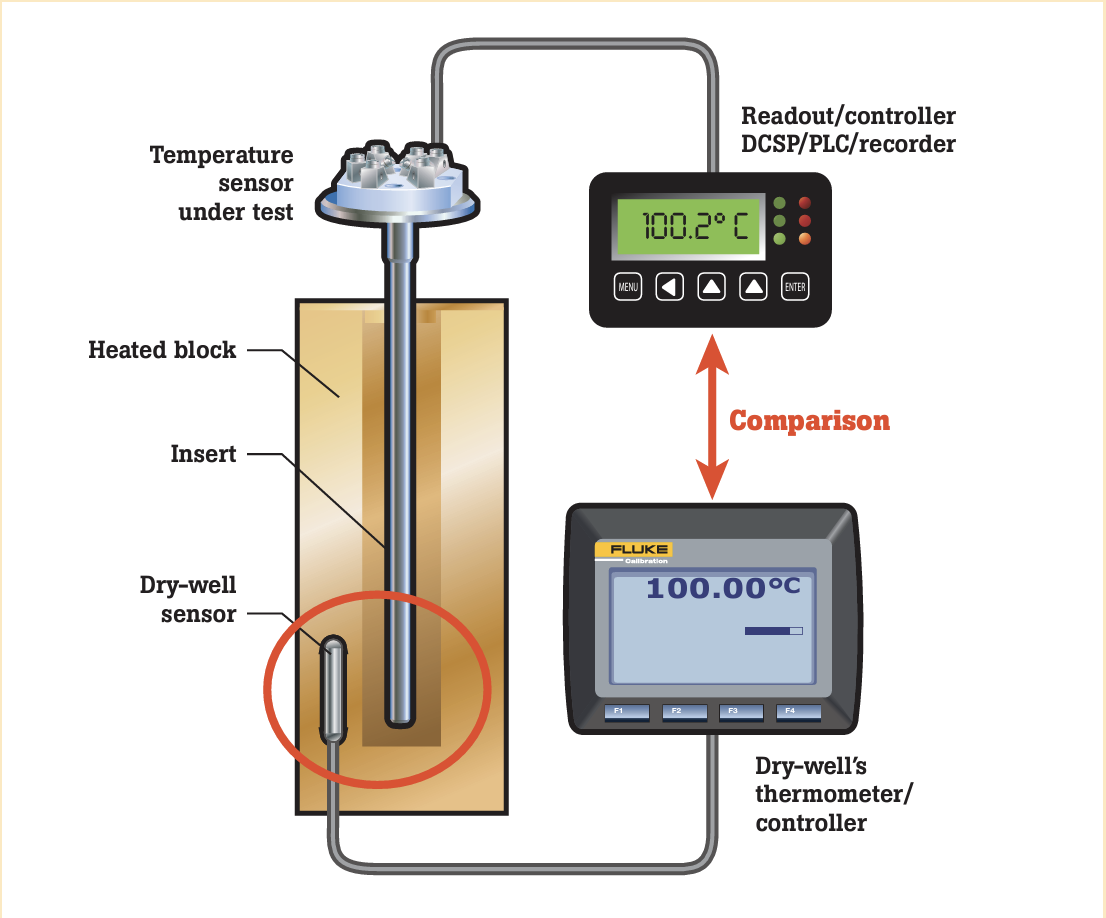

Schleifenkalibrierung unter Einbeziehung des Prozesstemperatursensors

Meistens werden Temperatursensoren vor Ort kalibriert, indem sie aus dem Prozess genommen und in eine Referenztemperaturquelle wie zum Beispiel in einen Blockkalibrator oder in ein tragbares Kalibrierbad gelegt werden. Bei einer Schleifenkalibrierung verbleibt das Gerät im Regelkreis, und die angezeigte Temperatur wird am Display so wie die Isttemperatur von der Referenztemperaturquelle abgelesen.

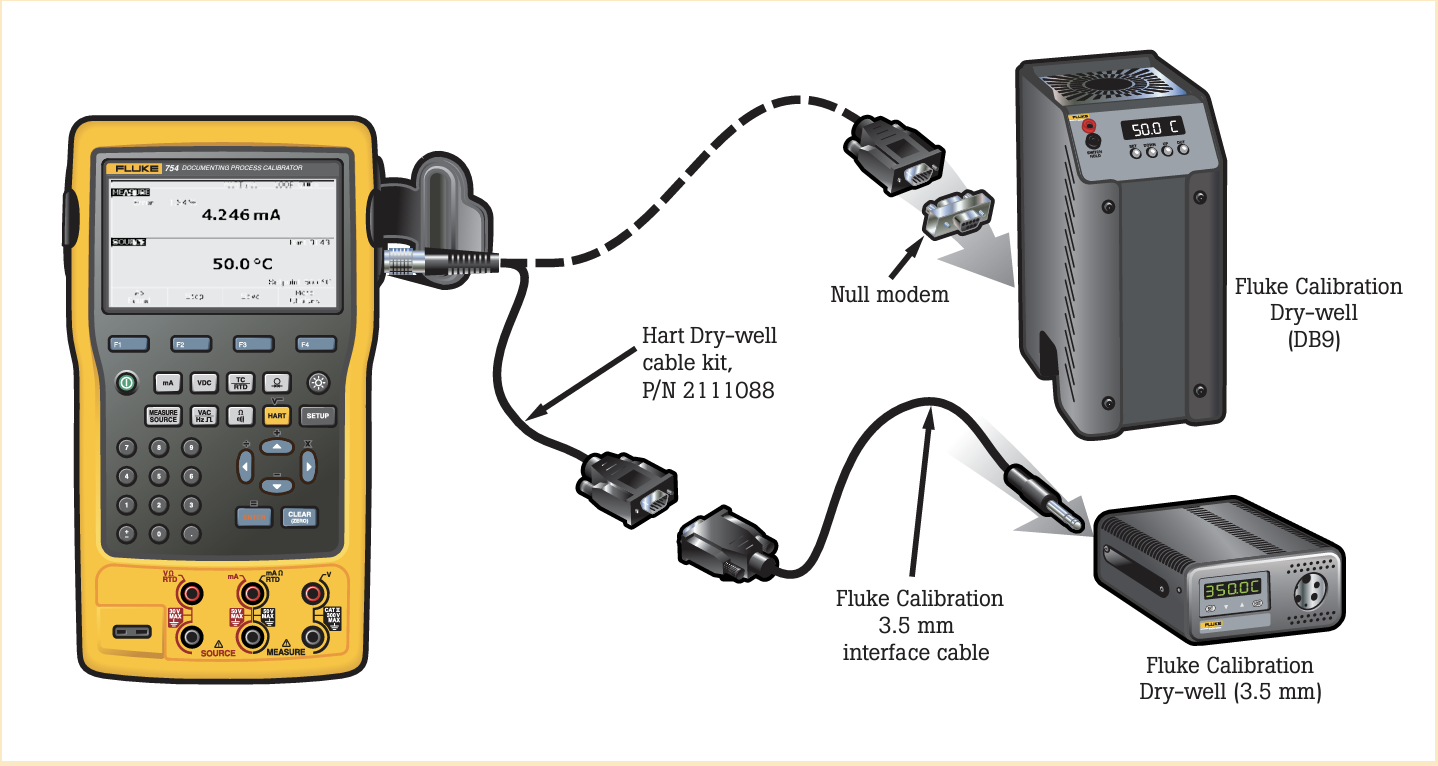

Anschließen eines Fluke 754 an einen Fluke-CalibrationBlockkalibrator

Eine Temperaturkalibrierung, bei der eine Temperaturquelle von Fluke Calibration eingesetzt wird, lässt sich ohne großen Aufwand automatisieren und dokumentieren, wenn die Temperaturquelle an ein Fluke 754 angeschlossen wird.

Fachbegriffe aus dem Bereich Temperaturmessung

- Blockkalibrator: Ein Temperaturkalibrator, bei dem ein Präzisionsofen zur Erzeugung einer exakten Temperatur dient. Diese Art von Kalibratoren wird oft zur Überprüfung von Temperatursensoren verwendet.

- Messstrom: Ein konstanter Strom, der an einen RTD-Fühler angelegt wird, um den Widerstand zu ermitteln, der einer bestimmten Temperatur entspricht. Typische Werte hierfür sind 2 mA oder weniger, um die Eigenerwärmung des Fühlers auf ein Minimum zu begrenzen.

- IPTS-68: Internationale praktische Temperaturskala von 1968. Eine im Jahr 1968 verabschiedete Temperaturnorm, in deren Rahmen spezielle Normale verwendet werden, um die Temperaturmessung zu definieren.

- ITS-90: Internationale Temperaturskala von 1990. Eine im Jahr 1990 verabschiedete Norm zur Temperaturkalibrierung, in deren Rahmen spezielle Normale verwendet werden, um die weltweite und aussagefähige Verwendung und Vergleichbarkeit von Temperaturmessungen zu gewährleisten.

- Kompensation des Messleitungswiderstands: Ein Kompensationsverfahren, das bei 3- und 4-Leiter-RTDs und bei der Widerstandsmessung verwendet wird. Mit diesem Verfahren wird der Fehler beseitigt, der bei RTD-Messungen durch den Widerstand der Messleitungen verursacht wird.

- Referenztemperatur: Ein Bezugszustand, der zum Vergleichen von Messergebnissen mit einem StandardDatensatz verwendet wird. Beispiele: 0 °C bei Thermoelementtabellen und der Tripelpunkt von Wasser bei der ITS-90.

- R0 Der Widerstandswert eines RTD-Fühlers bei 0 °C. Beispiel: Beim PT100-385 ist R0 = 100 Ohm.

- RTD: Widerstandsthermometer, ein Sensor für Temperaturmessungen, bei dem durch Temperaturänderungen vorhersehbare Widerstandsänderungen hervorgerufen werden. Das PlatinWiderstandsthermometer PT100-385 ist das am weitesten verbreitete RTD.

- Seebeck-Effekt: Thermoelektrischer Effekt, bei dem sich das Spannungspotenzial, das am Verbindungspunkt zweier unterschiedlicher Metalle auftritt, mit der Temperatur erhöht

- Tripelpunkt von Wasser: Eine Definitionstemperatur der ITS-90, die bei 0,01 °C liegt, wenn Wasser gleichzeitig in drei Zuständen vorliegt, d. h. in flüssigem, festem und dampfförmigem Zustand.

Thermoelementtypen

| Steckerfarbe | Legierungen | Temperaturbe-reich | Spannungsbereich | |

| + | - | |||

| Weiß B | Pt-30 % Rh Platin- 30 % | Rhodium Pt-6 % Rh Platin- 6 % Rhodium | 600 to 1820 °C, 1112 to 3308 °F | 1.792 to 13.820 mV |

| Rot C | W-5 % Re Wolfram- 5 % Rhenium | W-26 % Re Wolfram- 26 % Rhenium | 0 to 2316 °C, 32 to 4201 °F | 0 to 37.079 mV |

| Violett E | Ni-Cr Nickel-Chrom (Chromel) | Cu-Ni Kupfer-Nickel (Konstantan) | -250 to 1000 °C, -418 to 1832 °F | -9.719 to 76.370 mV |

| Schwarz J | Eisen Fe | Cu-Ni Kupfer-Nickel (Konstantan) | -210 to 1200 °C, -346 to 2193 °F | -8.096 to 69.555 mV |

| Gelb K | Ni-Cr Nickel-Chrom (Chromel) | Ni-Al Nickel-Aluminum | -200 to 1372 °C, -328 to 2502 °F | -5.891 to 54.886 mV |

| Blau L | Fe Eisen | Cu-Ni Kupfer-Nickel (Konstantan) | -200 to 900 °C, -328 to 1652 °F | -8.166 to 53.147 mV |

| Orange N | Ni-Cr-Si Nickel-Chrom- Silizium (Nicrosil) | Ni-Si-Mg Nickel-SiliziumMagnesium (Nisil) | -200 to 1300 °C, -328 to 2372 °F | -3.990 to 47.514 mV |

| Grün R | Pt-13 % Rh Platin- 13 % Rhodium | Pt Platin | -20 to 1767 °C, -4 to 3213 °F | -0.101 to 21.089 mV |

| Grün S | Pt-10 % Rh Platin- 10 % Rhodium | Pt Platin | -20 to 1767 °C, -4 to 3213 °F | -0.103 to 18.682 mV |

| Blau T | Cu Kupfer (Konstantan) | Cu-Ni Kupfer-Nickel | -250 to 400 °C, -418 to 752 °F | -6.181 to 20.873 mV |

| Weiß U | Cu Kupfer | Cu-Ni Kupfer-Nickel | -200 to 600° C, -328 to 1112 °F | -5.693 to 34.320 mV |

Umrechnung der Temperatur von F in C