I motori elettrici sono il componente fondamentale in molti processi industriali e possono rappresentare fino al 70% dell'energia totale consumata in un impianto industriale e consumare fino al 46% di tutta l'elettricità generata globalmente. Considerata la loro natura critica per i processi industriali, il costo dei tempi di inattività causati da guasti ai motori può raggiungere decine di migliaia di dollari l'ora. Garantire l'efficienza e l'affidabilità dei motori è uno dei compiti più importanti che i tecnici e gli ingegneri addetti alla manutenzione devono affrontare ogni giorno.

L'uso efficiente dell'energia elettrica non è solo un bel proposito che "sarebbe bello realizzare". In molti casi, l'efficienza energetica può fare la differenza tra redditività e perdite finanziarie. Inoltre, dal momento che a livello industriale i motori consumano una parte significativa di energia, sono diventati l'obiettivo principale da tenere in considerazione per risparmiare sui costi e generare utili. Inoltre, il desiderio di identificare i potenziali risparmi attraverso miglioramenti dell'efficienza e di ridurre la dipendenza dalle risorse naturali, sta spingendo molte aziende ad adottare standard di settore come ISO 50001. Lo standard ISO 50001 fornisce un quadro di riferimento e i requisiti necessari per stabilire, implementare e mantenere un sistema di gestione dell'energia che consenta di ottenere risparmi sostenibili.

Metodi di test tradizionali per i motori

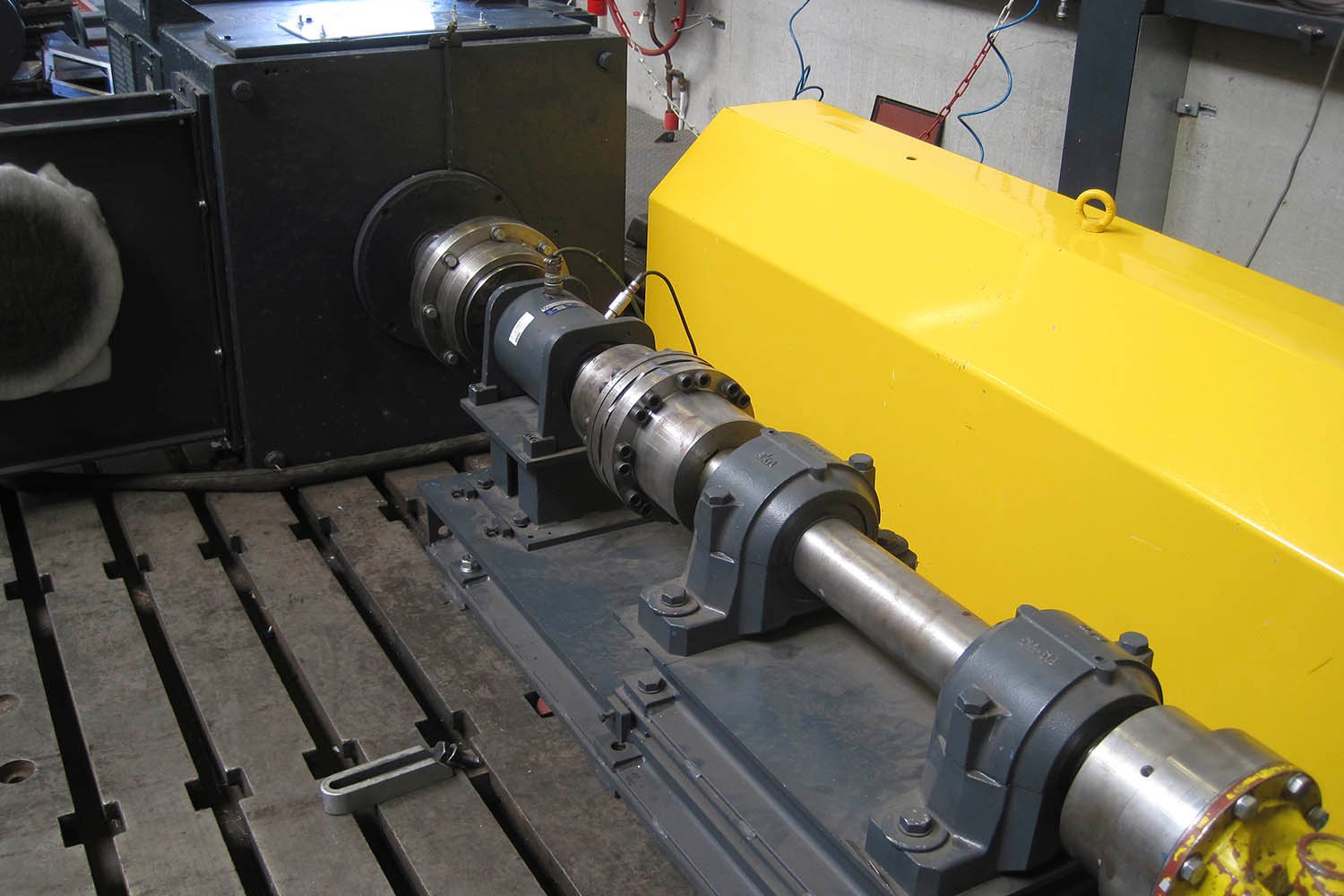

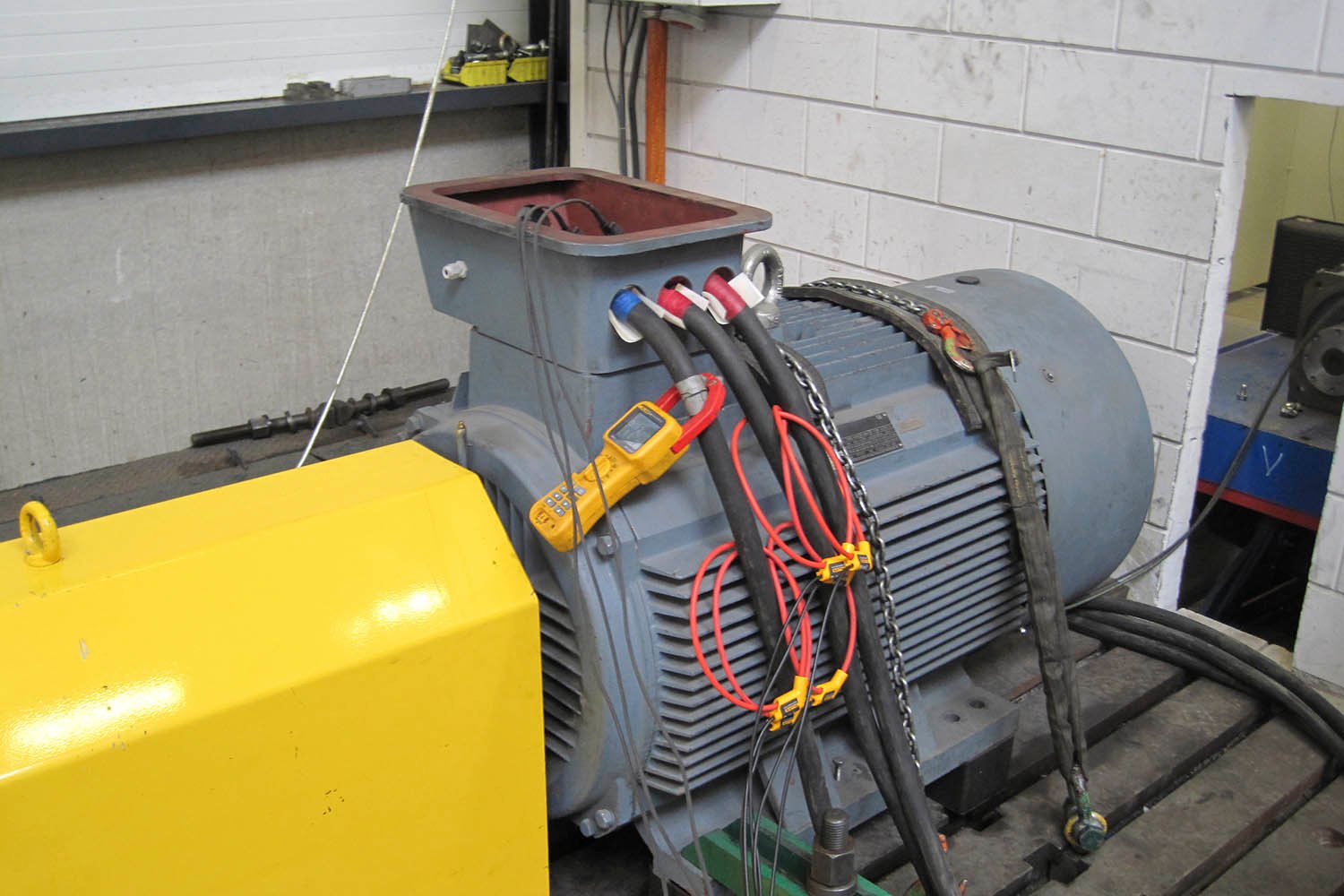

Sebbene il metodo tradizionale per la misurazione delle prestazioni e dell'efficienza dei motori elettrici sia ben definito, la sua attuazione può risultare costosa e difficile da applicare nei processi operativi. In effetti, in molti casi per controllare le prestazioni dei motori occorre perfino spegnere completamente il sistema, con tempi di inattività particolarmente onerosi. Per misurare l'efficienza di un motore elettrico è necessario verificare l'alimentazione elettrica in ingresso e la potenza meccanica in uscita, in un ampia gamma di condizioni operative dinamiche. Il metodo tradizionale di misurazione delle prestazioni dei motori richiede innanzitutto l'installazione del motore da parte dei tecnici su un banco di prova. Il banco di prova è composto dal motore fissato a un generatore o a un dinamometro.

Il motore in prova viene quindi collegato al carico mediante un albero. L'albero è dotato di un sensore di velocità (tachimetro) e di una serie di sensori di coppia che forniscono i dati necessari per calcolare la potenza meccanica erogata. Tale sistema fornisce dati quali velocità, coppia e potenza meccanica. Alcuni sistemi prevedono inoltre la possibilità di misurare l'alimentazione elettrica per consentire il calcolo dell'efficienza.

L'efficienza viene calcolata mediante i seguenti elementi:

ɳ(efficienza) =

Potenza meccanica

Potenza elettrica

Durante il test, il carico deve variare per determinare l'efficienza in un'ampia gamma di modalità operative. Il banco di prova può sembrare semplice, ma occorre tenere presenti i seguenti svantaggi:

- Il motore deve essere messo fuori servizio.

- Il carico non rappresenta con precisione il carico applicato sul motore mentre è in servizio.

- Durante il test le operazioni devono deve essere sospese (con conseguenti tempi di inattività) oppure occorrerà montare temporaneamente un motore di ricambio.

- I sensori di coppia sono costosi e hanno una gamma operativa limitata, di conseguenza per testare motori diversi possono essere necessari molti sensori.

- Un banco di prova in grado di testare una vasta gamma di motori è costoso e gli operatori sono generalmente tecnici specializzati nella riparazione o aziende che sviluppano motori.

- Non vengono prese in considerazione condizioni operative reali.

Parametri dei motori elettrici

I motori elettrici sono progettati per applicazioni specifiche a seconda del carico e, di conseguenza, ogni motore presenta caratteristiche peculiari. Tali caratteristiche sono classificate secondo gli standard NEMA (National Electrical Manufacturers Association) o IEC (International Electrotechnical Commission) e incidono direttamente sul funzionamento e sull'efficienza del motore. Ciascun motore ha una targhetta applicata sulla quale sono indicati i principali parametri di funzionamento e le informazioni sull'efficienza, in conformità con le raccomandazioni NEMA o IEC. I dati sulla targhetta possono quindi essere utilizzati per confrontare i requisiti del motore con l'effettiva modalità d'uso. Ad esempio, confrontando questi valori è possibile rilevare che un motore supera la velocità prevista o la specifica di coppia, nel qual caso la sua durata potrebbe essere compromessa o potrebbero verificarsi guasti prematuri. Le prestazioni del motore possono inoltre essere alterate da altre cause, quali squilibri di corrente o di tensione e armoniche associate a una scarsa qualità della potenza erogata. Se sussiste una qualsiasi di queste condizioni, occorrerà ridurre la potenza nominale del motore (in altre parole ridurre le prestazioni previste), con possibili interruzioni nel processo in caso di potenza meccanica erogata insufficiente. La riduzione della potenza nominale viene calcolata in base allo standard NEMA, in conformità con i dati specificati per il tipo di motore. Gli standard NEMA e IEC presentano alcune differenze, ma seguono le stesse linee di base.

Condizioni di funzionamento reali

Il test di motori elettrici su un apposito banco solitamente sottintende che il motore viene testato nelle migliori condizioni possibili. Al contrario, quando il motore è in servizio, queste condizioni operative in genere non sussistono. Tali variazioni nelle condizioni operative contribuiscono al degrado delle prestazioni dei motori. Ad esempio, all'interno di un impianto industriale potrebbero essere presenti carichi che incidono direttamente sulla qualità dell'alimentazione che possono causare squilibri nel sistema o generare potenziali armoniche. Ciascuna di queste condizioni può compromettere gravemente le prestazioni del motore. Inoltre, il carico applicato sul motore potrebbe non essere ottimale o corrispondente al valore previsto in fase di progettazione. Il carico potrebbe essere troppo elevato per essere gestito correttamente dal motore, a causa di controlli dei processi inadeguati, e potrebbe perfino essere ostacolato da un attrito eccessivo causato da un oggetto estraneo che blocca una pompa o la girante di un ventilatore. Il rilevamento di tali anomalie può essere difficile e molto dispendioso in termini di tempo, complicando la ricerca dei guasti.

Un nuovo approccio

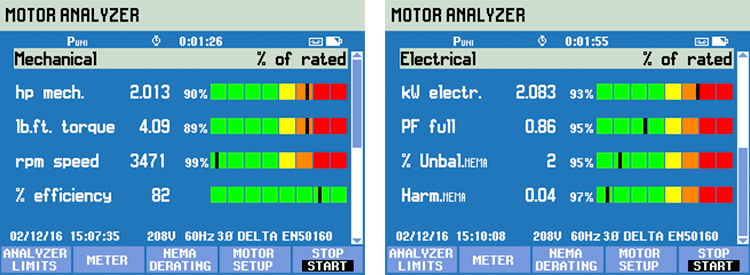

L'analizzatore della Power Quality e dei motori Fluke 438-II offre un metodo conveniente e semplice per testare l'efficienza dei motori, eliminando al contempo la necessità di sensori meccanici esterni e costosi tempi di inattività. Il Fluke 438-II, basato sugli analizzatori della Power Quality e dell'energia serie Fluke 430-II, consente di misurare la qualità dell'alimentazione e i parametri meccanici dei motori elettrici, senza doverli mettere fuori servizio. Utilizzando i dati presenti sulla targhetta applicata sul motore (NEMA o IEC) e le misurazioni della potenza trifase, l'analizzatore 438-II calcola i dati delle prestazioni del motore in tempo reale, compresa velocità, coppia, potenza meccanica ed efficienza, senza ricorrere all'uso di sensori di coppia e velocità. Inoltre, l'analizzatore 438-II calcola direttamente anche il fattore di riduzione della potenza nominale del motore in modalità di funzionamento.

I dati richiesti dall'analizzatore Fluke 438-II per eseguire tali misurazioni vengono immessi dal tecnico o dall'ingegnere e includono la potenza nominale in kW o HP, la tensione e la corrente nominale, la frequenza nominale, il fattore di potenza o cos φ nominale, il fattore di servizio nominale e il tipo di progettazione del motore in conformità alle classi NEMA o IEC.

Funzionamento

Il Fluke 438-II fornisce misurazioni meccaniche (velocità di rotazione, carico, coppia ed efficienza del motore) applicando algoritmi propri alle forme d'onda dei segnali elettrici. Gli algoritmi combinano un mix di modelli a base fisica e data-driven di un motore a induzione, senza richiedere alcun test di misurazione preventiva, tipicamente necessario per stimare i parametri del modello del motore, ad esempio la resistenza dello statore. La velocità del motore può essere stimata grazie alle armoniche generate dal rotore del motore presenti nelle forme d'onda della corrente. La coppia dell'albero motore può essere correlata alle tensioni del motore a induzione, alle correnti e ai cali mediante relazioni fisiche note ma complesse. La potenza elettrica viene misurata mediante la corrente di ingresso e le forme d'onda della tensione. Dopo aver ottenuto le stime di coppia e velocità, la potenza meccanica (o carico) viene calcolata moltiplicando la coppia per la velocità. L'efficienza del motore viene calcolata dividendo la potenza meccanica stimata per la potenza elettrica misurata. Fluke ha condotto verifiche complete con dinamometri azionati da motori strumentati. La potenza elettrica effettiva, la coppia dell'albero motore e la velocità del motore sono stati misurati e confrontati con i valori riportati dall'analizzatore 438-II per determinare i livelli di precisione.

Sommario

Sebbene i metodi tradizionali per la misurazione delle prestazioni e dell'efficienza dei motori elettrici siano ben definiti, non sono necessariamente implementati su larga scala. Ciò è dovuto in gran parte ai costi legati ai tempi di inattività associati alla necessità di dover mettere fuori servizio i motori e talvolta interi sistemi. L'analizzatore Fluke 438-II fornisce informazioni estremamente utili, finora molto difficili e costose da acquisire. Inoltre, l'analizzatore Fluke 438-II sfrutta le sue capacità avanzate di analisi della qualità dell'alimentazione per misurare lo stato di integrità, con il sistema in modalità operativa a tutti gli effetti. Le complesse misurazioni dell'efficienza dei motori sono semplificate eliminando la necessità di dover utilizzare sensori di coppia e velocità esterni, in modo tale da poter analizzare le prestazioni della maggior parte dei processi gestiti da motori industriali senza doverli mettere fuori servizio. Ciò offre ai tecnici la possibilità di ridurre i tempi di inattività e dà loro l'opportunità di monitorare nel tempo l'andamento delle prestazioni del motore, offrendo un'immagine migliore dell'integrità e delle prestazioni complessive del sistema. Monitorando l'andamento delle prestazioni è possibile osservare cambiamenti che potrebbero indicare guasti imminenti del motore e consentire la sostituzione prima del verificarsi del guasto.