En el caso de los ahorros energéticos, hay metas y hay planes. Las instalaciones industriales en EE. UU. muestran un interés constante en la gestión de generación de energía. Esa es la intención, reducir el uso energético general o mantener el uso, pero aumentar la cantidad producida por kW usado.

¿Y el plan? Ese es el problema en ocasiones.

En la fabricación, el plan solo se mantendrá si están presentes la sabiduría que da la experiencia como guía de la visión y los números del retorno de inversión para respaldar el esfuerzo. Pero en la energía, sencillamente no hay un corpus de investigación a disposición de un gerente de planta industrial para establecer las bases de referencia de lo que sería un uso energético "razonable" en una instalación de fabricación. Entonces, ¿cómo evaluar qué porción del uso energético actual es razonable y qué parte es un desperdicio?, o, de esa porción desperdiciada, ¿qué parte proporciona un retorno de inversión suficiente para abordarlo?

El retorno de inversión del que hablamos aquí es el costo por kWh, tal cual lo cobra la empresa pública. La tasa de esas unidades varía en función de la hora del día y el momento del año. Los ahorros consisten en la reducción de ese gasto. Los materiales y la mano de obra necesarios para cambiar el consumo energético constituyen la inversión. El retorno es el periodo que tarda la reducción de la factura de la empresa pública en cubrir el costo de la inversión. Los beneficios se presentan una vez que se cubren los gastos.

Volviendo al asunto del plan, ¿cómo se hace una estimación del retorno de inversión si no existen estándares industriales del uso energético razonable?

Perfiles de uso energético industrial

El uso energético industrial varía en función de múltiples variables:

- la edad de planta

- el tipo y las dimensiones de carga

- el programa de operaciones, tanto las horas por semana como la intensidad de la carga

- el número de trabajadores

- el clima

- la filosofía de mantenimiento.

La respuesta es: no intente gestionar absolutamente todos los kW que consume su instalación. Aquí es donde entra la sabiduría que da la experiencia. Divida la instalación en la infraestructura eléctrica y los sistemas claves.

Los ahorros de energía inician con dos tácticas básicas: (1) la inspección general de los sistemas claves y (2) la recolección dirigida de datos, incluyendo el registro de uso energético en las entradas de servicio principales y las cargas claves.

Identifique el consumo nominal de un sistema, determine su consumo actual e identifique las prácticas de desperdicio, tanto en horas y tipo de operación, como en los equipos y el propio sistema. Para lograr ahorros, la instalación debe abordar el desperdicio, ya sea con cambios en la operación, el mantenimiento, o en los equipos y controles.

Componentes de la energía

Antes de explicar cómo rastrear el consumo de energía, revisemos la manera en que definimos y medimos la energía.

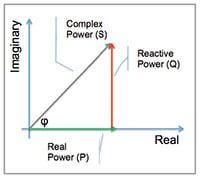

La energía se expresa como potencia real, reactiva y aparente (Figura 1).

El flujo de energía se describe mediante:

- potencia real (P) o activa en vatios (W)

- potencia reactiva (Q) en voltioamperio reactivo (VAR)

- potencia compleja (S) en voltioamperio (VA)

- potencia aparente, la magnitud de la potencia compleja (VA)

Puede representarse la relación matemática de la potencia real, reactiva y aparente mediante vectores, o expresarse usando números complejos, S = P + jQ (donde "j" es la unidad imaginaria).

La potencia reactiva no transfiere energía (no produce trabajo) por lo que se representa como el eje imaginario del diagrama vectorial. La potencia real mueve la energía, por lo que está representada por el eje real.

La tasa del flujo de energía en un sistema depende de la carga; ¿es resistiva, reactiva o ambas?

Con una carga puramente resistiva, la tensión y la corriente invierten la polaridad al mismo tiempo, el producto de la tensión y la corriente es positivo en todo momento, y solo se transfiere potencia real; es decir, se produce trabajo.

Si la carga es puramente reactiva, la tensión y la corriente están fuera de fase y el producto de la tensión y la corriente puede ser positivo o negativo, lo que indica que una parte de la energía se transfiere a la carga y otra parte fluye de regreso. La transferencia neta de energía a la carga es cero; es decir, no se produce trabajo.

En realidad, todas las cargas poseen una combinación de resistencia, inductancia y capacitancia, y crean una potencia tanto real como reactiva en un sistema. Por tal motivo, los sistemas eléctricos están diseñados para tolerar una cierta cantidad de potencia reactiva. Los problemas aparecen cuando se genera demasiada potencia reactiva. No solo que la potencia real es insuficiente para producir el trabajo necesario, sino que la capacidad general de generación de trabajo del sistema se ve comprometida. Es por eso que las empresas públicas penalizan a sus clientes si sus cargas producen demasiada potencia reactiva; se trata de potencia desperdiciada que genera costos monetarios, pero que no puede usarse. La mayor parte de las facturas de las empresas públicas rastrean VAR (potencia reactiva), y muchas calculan el factor de potencia, donde el factor de potencia es una clasificación de qué tan por debajo del 100 por ciento a caído un sistema. La mayoría le exige a sus clientes que permanezcan por encima de 0.95 PF (factor de potencia).

Seguimiento del consumo de energía

El entendimiento de los componentes energéticos básicos permite que un electricista instale un equipo de registro de energía para medir el nivel general y la calidad del consumo, y entonces rastrear cuando algo consume energía (Figura 2).

Registre la potencia en los paneles principales y secundarios, y en las cargas importantes. Registre los kW, kWh y el factor de potencia durante un periodo representativo.

Esto brinda un panorama muy preciso del consumo de energía real en circuitos trifásicos y cargas.

El mayor ahorro de energía se logra mediante la determinación de los momentos en que el uso de energía alcanza su punto máximo, la evaluación del factor de potencia y el consumo de energía total en comparación con las facturas de la empresa pública, y posiblemente, el nuevo equilibrio de las cargas. Tan solo un par de minutos de uso máximo puede aumentar la tarifa de la empresa pública durante un par de horas, días o semanas.

Reprogramar las cargas le permite a las empresas sacar ventaja de las horas del día en que la potencia es más barata. Compruebe qué tan por debajo de "1" está el factor de potencia y compruebe las facturas para ver si existe una penalización por un factor de potencia deficiente. Si lo hay, el registrador de energía puede ayudarle a rastrear las fuentes. Entonces, después de que haya realizado las actualizaciones eléctricas, vuelva a conectar el registrador para comprobar las mejoras en la eficiencia.

Comprensión de los puntos de desperdicio energético

Absolutamente todos los sistemas y operaciones tienen el potencial de ser un punto de desperdicio que se puede mitigar o corregir. Los sistemas subeléctricos, de aire comprimido, de vapor y algunos sistemas electromecánicos específicos son un buen punto de partida, pero cada operación tiene sus propios puntos de desperdicio potenciales que se deben comprobar.

El objetivo es trazar el mapa del uso energético del equipo y los procesos específicos, para detectar los puntos en que se está desperdiciando la energía, a fin de cuantificar el desperdicio y priorizar las mejoras o los reemplazos según la vida del equipo y las mejoras que pueden proporcionar el mejor retorno de inversión.

El mapeo energético también brinda un punto de partida para medir la efectividad de los proyectos de ahorro energético, para justificar los costos (Figura 3).

Desperdicios usuales en los sistemas subeléctricos:

- Cargas que a menudo se dejan encendidas durante horas o en ejecución innecesaria en momentos de tarifa pico del día.

- La ausencia de controles en el motor puede implicar más producción que la requerida.

- Las condiciones de tensión/corriente excesiva causan un consumo excesivo de corriente para compensar.

- El desequilibrio de fases causa que la carga consuma electricidad sin poder usarla.

Identifique y cuantifique:

- Escanee térmicamente el panel eléctrico y la carga mecánica en búsqueda de sobrecalentamiento.

- Registre la potencia en función del tiempo. ¿Cuánta electricidad se consume, en qué momento del día y con qué nivel de desperdicio?

Desperdicios usuales y puntos de inspección en los sistemas electromecánicos.

- La fricción en exceso debido a problemas de alineación, rodamientos, desequilibrio y holgura hacen que el motor trabaje en exceso y que consuma demasiada potencia.

- Las cargas sin control que se dejan encendidas durante horas, que se ejecutan durante las horas pico de demanda de consumo, generan más salida que la necesaria o sufren condiciones de tensión/corriente excesiva y desequilibrio de fases.

- Los dispositivos mecánicos antiguos consumen mucha más electricidad que los modelos nuevos de alta eficiencia, por lo que un reemplazo temprano puede estar justificado en el consumo reducido de kWh solamente.

Identifique y cuantifique:

- Realice el escaneo térmico del panel de la unidad y la carga mecánica en busca de algún indicio de sobrecalentamiento o ineficiencia eléctrica.

- Registre la electricidad a lo largo del tiempo: compruebe los kWh totales, el factor de potencia, el punto máximo de demanda, el desequilibrio y los armónicos.

- Pruebe los niveles de vibraciones de acuerdo con las normas e identifique soluciones de mantenimiento tales como rebalanceo.

- Escanee térmicamente los acoplamientos/ejes/correas, los rodamientos y el ventilador.

- Compruebe los niveles de corriente y tensión.

- Escanee térmicamente la caja de conexiones/empalmes y los devanados, y lleve a cabo pruebas de resistencia de aislamiento.

Desperdicios usuales y puntos de inspección en los sistemas de aire comprimido:

- Las filtraciones excesivas en las líneas de aire comprimido producen una operación excesiva para mantener el suministro.

- Los compresores que se dejan encendidos fuera de su tiempo de uso desperdician energía.

Identifique y cuantifique:

- Registre la potencia en el compresor para obtener un consumo de referencia.

- Mida la presión en el compresor y punto de uso para determinar el volumen de la caída.

- Líneas de escaneo de ultrasonido para identificar fugas.

Desperdicios usuales y puntos de inspección en los sistemas de vapor:

- Las trampas de vapor falladas y el aislamiento insuficiente desperdician vapor y causan una sobreproducción para mantener el suministro necesario.

Identifique y cuantifique:

- Registre la potencia en la caldera para obtener un consumo de referencia.

- Escanee térmicamente las tuberías y trampas para identificar brechas y bloqueos de aislación

Ponga a prueba el retorno de inversión

Dada la falta de estándares de la industria ya mencionada, ¿cómo sabemos en realidad qué sistemas poseen el mayor potencial de retorno de inversión en energía? Nuestro mejor material ahora mismo son casos ejemplares que representan situaciones comunes. He aquí varios ejemplos de sistemas industriales comunes.

Inspección electromecánica

Tipo de instalación: planta de reciclaje de acero en Alemania

Tipo de equipamiento: ventilador accionado por correa para el enfriamiento de procesos

Mediciones tomadas: pruebas de vibración

Problemas detectados: desequilibrio moderado, junto con desalineamiento y desgaste de los rodamientos.

Ahorros: es necesario corregir el desequilibrio. Un motor de 350 kW funcionaba al 80 por ciento de la potencia nominal; la potencia medida era de 280 kW aproximadamente. Después de corregir el desequilibrio, el consumo de energía se redujo en 3 por ciento. A un costo de 0.11 euros/kWh, los ahorros anuales ascendieron a 8094 euros.

Inspección de aire comprimido

Tipo de instalación: fabricación

Tipo de equipamiento: sistema de aire comprimido

Medidas tomadas: inspección por ultrasonidos de un sistema de aire comprimido (se recomendó un registro de datos completo del compresor)

Problemas detectados: la cantidad de aire comprimido producido en comparación con la demanda real.

Ahorros: se encontraron varias oportunidades de ahorro. Ahorros totales anuales de USD 50 600. Apagar el compresor los fines de semana: ahorros anuales de USD 32 700. Instalar solenoides para cerrar el paso de aire cuando las máquinas estén apagadas: ahorros anuales de USD 7100. Reparación de 36 fugas: ahorros anuales de USD 4800. Filtros instalados en el sistema a un costo único de USD 6000; ahorros anuales como resultado de los filtros: USD 6000.

Inspección de trampa de vapor

Tipo de instalación: fabricación

Tipo de equipamiento: calderas y líneas de vapor

Mediciones tomadas: inspección térmica de línea de vapor

Problemas detectados: seis líneas de vapor no funcionan adecuadamente; fugas en las bobinas en los tanques enchapados; fugas de vapor en las líneas enchapadas; oportunidades para recuperar el condensado

Ahorros: se remplazaron seis trampas con fallas a un costo de USD 500 por trampa. Ahorros logrados: USD 3200 por trampa usando el costo conocido para generar los cálculos de pérdida de vapor y calor. Ahorros totales: USD 16 200.

Paso siguiente: registro de energía en el panel de suministro de la caldera antes y después de abordar los problemas de fugas y condensado.

¿Aumento de la productividad o reducción de gastos generales?

La siguiente pregunta es agradable de contestar: una vez que identifique una ruta para reducir el consumo energético, ¿debe encaminar esos ahorros a aumentar la rentabilidad de la planta (mismo consumo de kWh con una mayor producción de volúmenes) u otras estrategias de negocios (márgenes de ganancia, mejora de los precios obtenidos)?

La reducción del consumo energético es sencillamente un buen negocio. Al registrar la potencia de cada sistema principal y mapear esos costos contra las facturas de la empresa pública en el lugar y los momentos en que sucede el consumo, las empresas pueden materializar los ahorros mediante simples cambios de programa y operacionales. Al identificar los equipos ineficientes u obsoletos, las empresas pueden justificar y priorizar los reemplazos. Y al reducir el consumo energético general, las empresas reducen los costos de operación, mejorando así su competitividad en el mercado.

Vea este artículo en formato PDF