มอเตอร์ไดรฟ์เป็นเทคโนโลยีที่พบเห็นได้ทั่วไปสำหรับการแปลงแรงดันไฟฟ้าคงที่จากแหล่งจ่ายไฟ AC หลัก ไปเป็นแรงดันไฟฟ้าแปรผัน เพื่อควบคุมทอร์กและความเร็วของมอเตอร์ที่เหมาะสมที่สุดสำหรับมอเตอร์ขณะขับเคลื่อนโหลดของอุปกรณ์เชิงกล มอเตอร์ไดรฟ์นั้นมีประสิทธิภาพสูงกว่ามอเตอร์ต่อตรงแบบธรรมดา และมีความสามารถในการควบคุมเหนือกว่ามอเตอร์ที่ขับเคลื่อนโดยตรงแบบธรรมดา ปัจจัยเหล่านี้ส่งผลให้ประหยัดค่าใช้จ่ายด้านพลังงาน ประสิทธิภาพในการผลิตสูงขึ้น และยืดอายุการใช้งานของมอเตอร์

ตามข้อมูลจากกระทรวงพลังงานของสหรัฐอเมริกา (DOE) ระบบมอเตอร์นั้นมีความสำคัญยิ่งต่อการปฏิบัติงานของโรงงานแทบทุกแห่ง โดยคิดเป็นสัดส่วนการใช้ไฟฟ้าทั้งโรงงาน 60% ถึง 70% นอกจากนี้ DOE ยังได้ระบุว่าไดรฟ์แบบปรับความถี่ได้ (VFD) นั้นช่วยให้โรงงานสามารถประหยัดค่าใช้จ่ายได้เป็นอย่างมาก จึงไม่น่าแปลกใจที่โรงงานอุตสาหกรรมหลายแห่งจึงใช้มอเตอร์ไดรฟ์กันอย่างแพร่หลาย การบำรุงรักษาและการแก้ไขปัญหานั้นเป็นสิ่งสำคัญต่อการดูแลรักษาให้ระบบมอเตอร์เหล่านี้พร้อมใช้งานอยู่เสมอ

ความท้าทายในการทดสอบมอเตอร์ไดรฟ์

การแก้ไขปัญหาและการทดสอบมอเตอร์ไดรฟ์ หรือที่เรียกว่าไดรฟ์แบบปรับความถี่ได้ (VFD) หรือไดรฟ์แบบปรับความเร็วได้ (VSD หรือ ASD) มักจะดำเนินการโดยผู้เชี่ยวชาญโดยใช้เครื่องมือทดสอบหลายประเภท รวมถึงออสซิโลสโคป ดิจิตอลมัลติมิเตอร์ หรือเครื่องมือทดสอบอื่นๆ การทดสอบดังกล่าวอาจมีการลองผิดลองถูกพอสมควร โดยใช้วิธีตัดตัวเลือกแบบเดิมๆ การทดสอบมักจะดำเนินการเป็นรายปีเนื่องด้วยความซับซ้อนของระบบมอเตอร์ เว้นแต่ระบบจะเกิดบกพร่องก่อน ซึ่งการกำหนดว่าควรจะเริ่มการทดสอบที่จุดใดนั้นอาจทำได้ยาก เนื่องจากอุปกรณ์มักจะขาดประวัติการใช้งาน หรือมีข้อมูลไม่สมบูรณ์ ประวัติการทำงานนั้นรวมถึงเอกสารการทดสอบและการวัดประเภทต่างๆ ที่เคยดำเนินการ งานที่เคยทำ หรือสภาพของส่วนประกอบแต่ละชิ้นหลังซ่อมแซม แต่ความก้าวหน้าทางเทคโนโลยีการทดสอบก็ได้ขจัดปัญหาบางประการเหล่านี้ อุปกรณ์รุ่นใหม่ๆ เช่น เครื่องวิเคราะห์มอเตอร์ไดรฟ์ของ Fluke MDA-510 และ MDA-550 ต่างได้รับการออกแบบมาเพื่อทำให้การทดสอบมอเตอร์ไดรฟ์มีประสิทธิภาพและให้ข้อมูลมากยิ่งขึ้น โดยสามารถบันทึกข้อมูลกระบวนการแต่ละขั้นตอนตลอดทุกช่วงการทดสอบ รายงานที่บันทึกเหล่านี้สามารถจัดเก็บและนำไปเปรียบเทียบกับการทดสอบครั้งต่อๆ ไป เพื่อให้เห็นภาพรวมของประวัติการบำรุงรักษามอเตอร์ไดรฟ์ได้ดียิ่งขึ้น

วิธีการแก้ไขปัญหา VFD ที่ง่ายยิ่งขึ้น

เครื่องวิเคราะห์มอเตอร์ไดรฟ์ขั้นสูงเหล่านี้ผสมผสานการทำงานของมิเตอร์ ออสซิโลสโคปแบบพกพา และเครื่องบันทึก ประกอบกับการแนะนำโดยผู้ฝึกสอนที่เชี่ยวชาญ โดยมีการแจ้งเตือนบนหน้าจอ แผนภาพการตั้งค่าที่ชัดเจน และคำแนะนำทีละขั้นตอนที่เขียนโดยผู้เชี่ยวชาญด้านมอเตอร์ไดรฟ์เพื่อช่วยแนะนำระหว่างการทดสอบที่จำเป็นต่างๆ วิธีการทดสอบแบบใหม่นี้จะแบ่งการทดสอบที่ซับซ้อนเป็นขั้นตอนที่เรียบง่าย ช่วยให้ผู้เชี่ยวชาญด้านมอเตอร์ไดรฟ์ที่มีประสบการณ์สามารถทำงานเพื่อดึงข้อมูลที่ต้องการได้อย่างรวดเร็วและมั่นใจ นอกจากนี้ยังช่วยให้ช่างเทคนิคที่มีประสบการณ์น้อยสามารถเริ่มการวิเคราะห์มอเตอร์ไดรฟ์ได้รวดเร็วยิ่งขึ้น

การสืบหาต้นตอของความบกพร่องของระบบมอเตอร์ไดรฟ์ หรือการตรวจสอบเพื่อบำรุงรักษาเชิงป้องกันตามกิจวัตรนั้นควรกระทำโดยมีการทดสอบและการวัดแบบมาตรฐานที่จุดสำคัญต่างๆ ภายในระบบ ระบบทั้งระบบจะต้องได้รับการทดสอบโดยอาศัยเทคนิคการวัดและเกณฑ์การประเมินต่างๆ โดยเริ่มต้นจากอินพุตพลังงาน และสิ้นสุดที่เอาท์พุต

การทดสอบที่สำคัญสำหรับการแก้ไขปัญหาเกี่ยวกับมอเตอร์ไดรฟ์ มีดังนี้:

(โปรดทราบว่าเครื่องวิเคราะห์มอเตอร์ไดรฟ์ของ Fluke จะแนะนำตลอดการทดสอบเหล่านี้ และทำการคำนวณที่จำเป็นหลายรายการเพื่อให้คุณมั่นใจกับผลลัพธ์ที่ได้ นอกจากนี้ คุณยังสามารถบันทึกข้อมูลเป็นรายงานได้ที่แทบทุกจุดทดสอบ คุณจึงมีเอกสารข้อมูลสำหรับอัปโหลดเข้าระบบการจัดการการบำรุงรักษาด้วยคอมพิวเตอร์ (CMMS) หรือส่งข้อมูลให้กับเพื่อนร่วมงานหรือผู้เชี่ยวชาญที่ปรึกษา

หมายเหตุด้านความปลอดภัย: โปรดอย่าลืมอ่านข้อมูลความปลอดภัยของผลิตภัณฑ์ก่อนดำเนินการทดสอบทุกครั้ง อย่าทำงานเพียงลำพัง และควรปฏิบัติตามระเบียบด้านความปลอดภัยของท้องถิ่นและประเทศ สวมอุปกรณ์ป้องกัน (ถุงมือยาง หน้ากากหรือเสื้อกันไฟที่ผ่านการรับรอง) เพื่อป้องกันอันตรายจากไฟฟ้าช็อต และไฟจากอาร์กในบริเวณที่มีตัวนำไฟฟ้าเปิดเปลือยอยู่

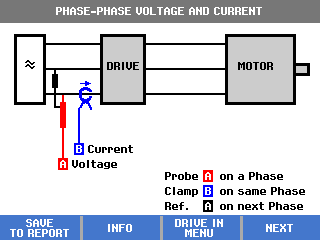

ในการเริ่มการทดสอบแต่ละครั้งด้วยเครื่องวิเคราะห์มอเตอร์ไดรฟ์ของ Fluke ให้เชื่อมต่อโพรบทดสอบตามแผนภาพ แล้วกด ถัดไป

1. อินพุตของไดรฟ์

การวิเคราะห์กำลังไฟฟ้าที่เข้าสู่มอเตอร์ไดรฟ์เป็นขั้นตอนแรกในการทดสอบที่ดีเพื่อดูว่าวงจรตัวฟีดที่ต่อกับไดรฟ์นั้นมีการบิดเบือน การรบกวน หรือสัญญาณรบกวนที่อาจส่งผลต่อกราวด์ของกำลังไฟฟ้าหรือไม่

การทดสอบ

เปรียบเทียบแรงดันไฟฟ้าที่มีอัตราตามกำหนดกับแรงดันไฟฟ้าที่มีการจ่ายจริงเพื่อดูว่าค่าอยู่ในภายในขีดจำกัดที่ยอมรับได้หรือไม่ หากค่าเกินกว่าขีดจำกัดมากกว่า 10% ก็อาจเป็นข้อบ่งชี้ว่ามีปัญหาเกี่ยวกับแรงดันไฟฟ้าที่จ่าย ตรวจสอบกระแสไฟฟ้าอินพุตว่าอยู่ภายในอัตราสูงสุดที่กำหนดและตัวนำไฟฟ้ามีขนาดที่เหมาะสมหรือไม่

- เปรียบเทียบความถี่ที่วัดได้กับความถี่ที่ระบุ หากความถี่แตกต่างกันเกิน 0.5Hz ก็อาจมีปัญหาเกิดขึ้นได้

- ตรวจสอบว่าความบิดเบือนฮาร์โมนิกอยู่ภายในระดับที่ยอมรับได้หรือไม่ ตรวจสอบรูปคลื่นหรือดูหน้าจอฮาร์โมนิคสเปกตรัมที่แสดงทั้งค่าความบิดเบือนฮาร์โมนิครวมและฮาร์โมนิคแต่ละตัว ตัวอย่างเช่น รูปคลื่นที่มีส่วนบนแบนอาจแสดงถึงการเชื่อมต่อโหลดแบบไม่ใช่เชิงเส้นกับวงจรตัวฟีดเดียวกัน หากค่าความบิดเบือนฮาร์โมนิค (THD) สูงเกิน 6% ก็อาจมีโอกาสเกิดปัญหาได้

- ตรวจสอบความไม่สมดุลของแรงดันไฟฟ้าที่ขั้วอินพุตต่างๆ เพื่อให้มั่นใจว่าความไม่สมดุลของเฟสอยู่ในระดับที่ไม่สูงเกินไป (น้อยกว่า 6 ถึง 8%) และการหมุนเวียนเฟสเป็นไปอย่างถูกต้อง การอ่านค่าแรงดันไฟฟ้าไม่สมดุลสูงอาจเป็นตัวบ่งชี้ว่ามีเฟสบกพร่อง ค่าที่อ่านได้เกิน 2% สามารถส่งผลให้เกิดแรงดันไฟฟ้ากระตุก และทำให้เกิดการปลดวงจรการป้องกันข้อบกพร่องจากโหลดเกินของไดรฟ์ได้ หรือเกิดการรบกวนกับอุปกรณ์อื่นๆ

- การทดสอบหาภาวะไม่สมดุลของกระแสไฟฟ้า ความไม่สมดุลที่มากเกินไปอาจแสดงถึงปัญหากับตัวเรียงกระแสของไดรฟ์ ภาวะไม่สมดุลของกระแสไฟฟ้าที่อ่านค่าได้เกิน 6% อาจแสดงถึงปัญหาภายในอินเวอร์เตอร์ของมอเตอร์ไดรฟ์

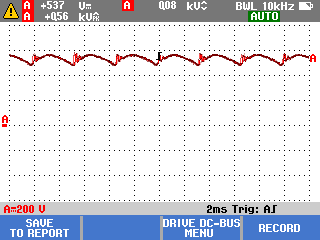

2. บัส DC

การแปลงกระแส AC เป็น DC ภายในไดรฟ์นั้นเป็นสิ่งสำคัญอย่างยิ่ง ซึ่งจำเป็นต้องอาศัยแรงดันไฟฟ้าที่ถูกต้องและการกรองไฟฟ้าที่เพียงพอเพื่อให้ไดรฟ์ทำงานอย่างมีประสิทธิภาพสูงสุด แรงดันไฟฟ้าริปเปิลสูงอาจเป็นตัวบ่งชี้ถึงความล้มเหลวของตัวเก็บประจุหรือการกำหนดขนาดที่ไม่ถูกต้องของมอเตอร์ที่เชื่อมต่อ ทั้งนี้ สามารถใช้ฟังก์ชันการบันทึกของเครื่องวิเคราะห์มอเตอร์ไดรฟ์ Fluke MDA-500 Series เพื่อตรวจสอบประสิทธิภาพของบัส DC แบบไดนามิกในโหมดการทำงานในขณะที่มีการใช้โหลด หรือใช้ เครื่องมือทดสอบ Fluke ScopeMeter® หรือมัลติมิเตอร์ขั้นสูงสำหรับการทดสอบนี้

การทดสอบ

- ระบุว่าแรงดันไฟฟ้าของบัส DC นั้นเป็นสัดส่วนกับจุดยอดของแรงดันไฟฟ้าสายอินพุตหรือไม่ แรงดันไฟฟ้าควรมีค่าประมาณ 1.31 ถึง 1.41 เท่าของแรงดันไฟฟ้าสาย RMS ยกเว้นแรงดันไฟฟ้าสำหรับตัวเรียงกระแสที่มีการควบคุม ค่าแรงดันไฟฟ้า DC ต่ำจะสามารถปลดวงจรไดรฟ์ได้ ซึ่งอาจเกิดจากแรงดันไฟฟ้าเมนอินพุตต่ำ หรือการบิดเบือนของแรงดันไฟฟ้าอินพุต เช่น รูปคลื่นที่มีส่วนบนแบน

- ตรวจหาการบิดเบือนหรือข้อผิดพลาดในแอมปลิจูดส่วนจุดยอดของแรงดันไฟฟ้าสาย ซึ่งสามารถทำให้เกิดข้อผิดพลาดแรงดันไฟฟ้าสูงหรือต่ำเกินไป แรงดันไฟฟ้า DC ที่อ่านได้เกิน +/- 10% จากแรงดันไฟฟ้าตามกำหนดอาจเป็นตัวบ่งชี้ถึงปัญหาได้

- ดูว่าจุดยอดของริปเปิล AC นั้นมีระดับการซ้ำที่แตกต่างกันหรือไม่ หลังจากการแปลง AC เป็น DC จะยังคงเหลือส่วนริปเปิล AC อยู่ในบัส DC โดยแรงดันไฟฟ้าริปเปิลที่เกิน 40V สามารถเกิดได้จากตัวเก็บประจุที่ชำรุด หรืออัตราของไดรฟ์น้อยเกินไปสำหรับมอเตอร์หรือโหลดที่เชื่อมต่อ

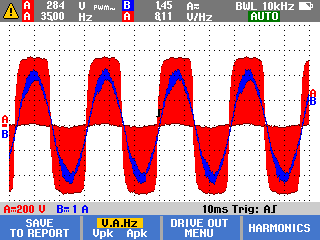

3. เอาท์พุตของไดรฟ์

การทดสอบเอาท์พุตของไดรฟ์นั้นสำคัญยิ่งต่อการทำงานอย่างเหมาะสมของมอเตอร์ และสามารถบอกถึงปัญหาที่มีภายในวงจรของไดรฟ์

การทดสอบ

- ดูว่าแรงดันไฟฟ้าและกระแสอยู่ภายในขีดจำกัดหรือไม่ กระแสเอาท์พุตที่สูงสามารถทำให้มอเตอร์เกิดความร้อนสูง ส่งผลให้อายุฉนวนของสเตเตอร์สั้นลง

- ตรวจสอบอัตราส่วนแรงดันไฟฟ้า/ความถี่ (V/Hz) เพื่อให้แน่ใจว่าอยู่ภายในขีดจำกัดที่ระบุของมอเตอร์ อัตราส่วนที่สูงสามารถทำให้มอเตอร์มีความร้อนสูงเกินไป ส่วนอัตราส่วนที่ต่ำจะทำให้มอเตอร์สูญเสียทอร์ก ความถี่ที่เสถียรและแรงดันไฟฟ้าที่ไม่เสถียรสามารถเป็นตัวบ่งชี้ถึงปัญหากับบัส DC ส่วนความถี่ที่ไม่เสถียรและแรงดันไฟฟ้าที่เสถียรสามารถเป็นตัวบ่งชี้ถึงปัญหากับการสลับ (IGBT) ความถี่และแรงดันไฟฟ้าที่ไม่เสถียรนั้นแสดงถึงปัญหาที่อาจเกิดขึ้นเกี่ยวกับวงจรควบคุมความเร็ว

- ตรวจสอบเอาท์พุตของไดรฟ์โดยเน้นทั้งที่อัตราส่วนระหว่างแรงดันต่อความถี่ (V/F) และการมอดูเลตแรงดันไฟฟ้า เมื่อมีการตรวจพบอัตรา V/F สูง อาจหมายความว่ามอเตอร์มีความร้อนมากเกินไป หากอัตรา V/F ต่ำ มอเตอร์ที่เชื่อมต่ออาจไม่สามารถให้ค่าทอร์กตามที่จำเป็นสำหรับโหลดนั้นๆ ในการดำเนินกระบวนการตามเป้าหมาย

- ตรวจสอบการมอดูเลตแรงดันไฟฟ้าโดยใช้การวัดสายเฟสกับสายเฟส จุดยอดที่สูงของแรงดันไฟฟ้าสามารถสร้างความเสียหายต่อฉนวนขดลวดไฟฟ้า และปลดวงจรของไดรฟ์ได้ จุดยอดของแรงดันไฟฟ้าที่สูงเกินกว่าแรงดันไฟฟ้าตามกำหนดเกิน 50% นั้นเป็นปัญหาได้

- ตรวจสอบความชันของอิมพัลส์การสลับที่ระบุโดยการอ่านค่าไดรฟ์ เวลาขึ้นหรือความชันหรือของอิมพัลส์จะบ่งชี้โดยการอ่านค่า dV/dt (อัตราการเปลี่ยนแปลงของแรงดันไฟฟ้าเมื่อเวลาผ่านไป) ซึ่งสามารถเปรียบเทียบกับการหุ้มฉนวนที่ระบุของมอเตอร์

- ทดสอบความถี่การสลับด้วยสายเฟสกับ DC ระบุว่ามีปัญหากับการสลับกระแสอิเล็กทรอนิกส์หรือสายดินหรือไม่ ซึ่งอาจระบุได้เมื่อสัญญาณแกว่งขึ้นและลง

- ตรวจวัดภาวะแรงดันไฟฟ้าไม่สมดุล โดยทำขณะโหลดเต็มหากทำได้ ภาวะไม่สมดุลไม่ควรเกิน 2% ภาวะแรงดันไฟฟ้าไม่สมดุลสามารถทำให้กระแสไม่สมดุลได้ ซึ่งสามารถส่งผลให้ขดลวดไฟฟ้ามีความร้อนสูงเกินไป ภาวะไม่สมดุลสามารถเกิดจากวงจรของไดรฟ์ที่บกพร่อง หากเฟสแสดงข้อบกพร่อง จะเรียกว่า “การใช้เฟสเดียว” (single phasing) ซึ่งสามารถทำให้มอเตอร์ร้อนเกินไป มอเตอร์ไม่สตาร์ทหลังจากหยุด ประสิทธิภาพลดลงอย่างมาก และอาจทำให้มอเตอร์และโหลดที่เชื่อมต่อเสียหาย

- วัดภาวะไม่สมดุลของกระแสไฟฟ้า ซึ่งไม่ควรเกิน 10% สำหรับมอเตอร์สามเฟส ภาวะไม่สมดุลสูงขณะที่แรงดันไฟฟ้าต่ำอาจบ่งชี้ถึงขดลวดมอเตอร์ที่ลัดวงจร หรือสายเฟสลัดวงจรลงกราวด์ นอกจากนี้ ภาวะไม่สมดุลสูงยังสามารถส่งผลให้เกิดการปลดวงจร มอเตอร์มีอุณหภูมิสูง และขดลวดไหม้ได้

4. อินพุตของมอเตอร์

แรงดันไฟฟ้าที่จ่ายให้กับขั้วอินพุตของมอเตอร์นั้นมีความสำคัญ และการเลือกสายเคเบิลจากไดรฟ์ไปยังมอเตอร์ก็เป็นสิ่งสำคัญอย่างยิ่ง ชุดการเชื่อมต่อสายเคเบิลที่ไม่เหมาะสมอาจก่อให้เกิดความเสียหายทั้งต่อไดรฟ์และต่อมอเตอร์ อันเนื่องมาจากจุดยอดของแรงดันไฟฟ้าสะท้อนที่มีจำนวนมากเกินไป การทดสอบเหล่านี้มักจะเหมือนกับการทดสอบสำหรับเอาท์พุตของไดรฟ์ข้างต้น

การทดสอบ

- ตรวจสอบว่ากระแสที่ขั้วนั้นอยู่ภายในช่วงอัตราของมอเตอร์ กระแสที่มากเกินไปสามารถทำให้มอเตอร์มีความร้อนสูงเกินไปและลดอายุการใช้งานของฉนวนสเตเตอร์ ซึ่งจะทำให้มอเตอร์บกพร่องเสียหายก่อนเวลาอันควร

- การมอดูเลตแรงดันไฟฟ้าสามารถระบุจุดยอดที่สูงของแรงดันไฟฟ้ากับกราวด์ ซึ่งสามารถสร้างความเสียหายให้กับฉนวนของมอเตอร์ได้

- แรงดันไฟฟ้าไม่สมดุลที่สามารถส่งผลร้ายแรงต่ออายุการใช้งานของมอเตอร์ และอาจเป็นตัวบ่งชี้ว่าอินเวอร์เตอร์บกพร่อง อาการนี้สามารถส่งผลให้แรงดันไฟฟ้ากระตุก และปลดวงจรการป้องกันข้อบกพร่องจากโหลดเกินได้

- ภาวะไม่สมดุลของกระแสไฟฟ้าสามารถบ่งชี้ถึงปัญหาแรงดันไฟฟ้าไม่สมดุลหรือปัญหาเกี่ยวกับตัวเรียงกระแสของไดรฟ์ได้

5. แรงดันไฟฟ้าของเพลามอเตอร์

พัลส์แรงดันไฟฟ้าจากมอเตอร์ไดรฟ์สามารถจับคู่จากสเตเตอร์ของมอเตอร์ไปยังโรเตอร์ได้ ทำให้มีแรงดันไฟฟ้าปรากฏขึ้นที่เพลามอเตอร์ เมื่อแรงดันไฟฟ้าของเพลามอเตอร์นี้เกินความจุของฉนวนของจารบีแบริ่ง อาจเกิดกระแสไฟฟ้าแฟลชโอเวอร์ (ประกายไฟ) ทำให้เกิดรอยเว้าและร่องที่รางแบริ่งของมอเตอร์ ซึ่งเป็นความเสียหายที่อาจทำให้มอเตอร์ล้มเหลวก่อนเวลาอันควร

การทดสอบ

- วัดแรงดันไฟฟ้าระหว่างแชสซีของมอเตอร์และเพลามอเตอร์ ตัวอย่างเช่น MDA-550 จะมีโพรบแบบแปรงคาร์บอนไฟเบอร์สำหรับทำการทดสอบนี้ การทดสอบนี้สามารถตรวจจับการปรากฏของกระแสไฟฟ้าแฟลชโอเวอร์ที่สร้างความเสียหายได้ ในขณะที่แอมปลิจูดของอิมพัลส์และจำนวนของเหตุการณ์จะช่วยให้คุณสามารถดำเนินการก่อนที่ความล้มเหลวจะเกิดขึ้นได้

คุณต้องการเรียนรู้เพิ่มเติมหรือไม่

กรอกแบบฟอร์มขอรับการสาธิตสั้นๆ ของเรา แล้วเราจะติดต่อกลับไปหาคุณเพื่อกำหนดช่วงเวลาจัดการสาธิตจากวิศวกร Fluke ที่มีคุณสมบัติให้กับคุณโดยเฉพาะ คุณจะได้รับการสาธิตอุปกรณ์ต่อหน้าในที่ทำงานของคุณ โดยมุ่งเน้นไปที่การวัดที่คุณต้องการ คุณจะได้เห็นว่าเครื่องมือของเราใช้งานง่ายแค่ไหน และได้รับการฝึกอบรมและคำแนะนำทั้งเครื่องมือและอุปกรณ์ที่เกี่ยวข้อง ดังนั้นถ้าคุณจะซื้อ คุณจึงแน่ใจได้ว่าคุณจะเลือกอุปกรณ์ที่เหมาะสำหรับคุณและได้รับประโยชน์สูงสุดจากอุปกรณ์นั้น!

รับตัวอย่างฟรี